简介

钢是当今世界上最重要的金属合金材料之一。因此,钢合金生产是全球工业基础设施中的重要组成部分。目前合金钢的种类已经超过2,500种,它们具备众多不同的属性,而且随着产品和应用的要求逐渐升高,更多新等级的钢产品正在源源不断地开发中。

钢材生产涉及多个步骤:从岩石中提取铁矿石、熔炼铁矿获得原料生铁、使用氧气转炉工艺将富碳生铁转化为钢[1,2]。很多年前,人们便知道钢材微结构(夹杂物、晶粒、沉淀物和其它相)对合金属性和质量的影响巨大[1,3-6]。为保持在全球市场的竞争力,钢材生产商必须通过材料分析准确评估钢材质量。对于很多产品和应用(如新合金、车辆、建筑、船舶、管道和回收再利用)而言,了解钢材的质量都非常重要。

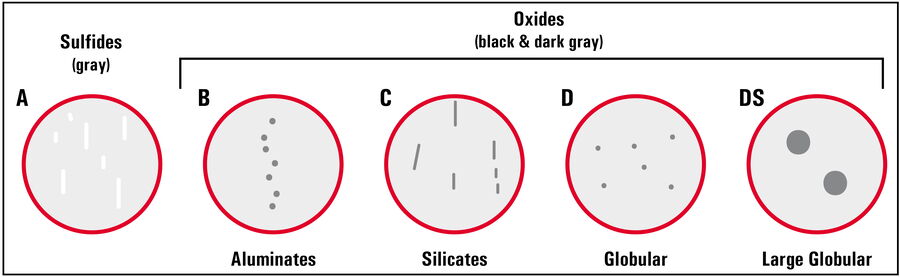

通常人们会使用配置精密分析软件的光学显微镜成像对钢材夹杂物进行分类,分类标准包括尺寸、颜色/光泽、形状和结构等一系列标准特性(参见图1)[3,5-6]。除此之外,各种成分(如氧化物、硫化物、硅酸盐和氮化物)的含量也非常重要。而且按全球工业材料规定要求,生产商必须快速提供他们钢合金的属性和规格参数等数据,以便对照相关区域和国际标准进行比较。

钢材质量:非金属夹杂物(NMI)分析

合金生产和失效分析中通常根据钢材非金属夹杂物分析评估质量。以前,常用方法是人工比对图像与标准图表的差异,以此来评定NMI的等级。这种方法不仅耗时,而且评级结果主要取决于用户的主观判断。今天,抛光钢的视觉检验通过显微镜系统执行,显微镜上配置的图像分析软件会自动扫描样本、检测定义的夹杂物、显示原始数据,并按照国家和国际标准对夹杂物进行评级[3,5-6]。如果要让钢材质量的评估结论更加可靠,还可以同时参考微结构图像和成分数据。然而,元素/化学分析方法(如X射线能量色散谱(EDS))需要使用扫描电子显微镜(SEM),不仅耗时而且成本高昂[7,8]。

二合一解决方案

大多数情况下,即使时间和预算有限,在基于夹杂物(图1)的钢材质量评级中,精准、可靠的数据对于快速、自信的决策至关重要。二合一解决方案可以在一台仪器中生成精准、可靠的视觉和化学分析结论[7,9]。对钢材执行NMI分析时,相比SEM/EDS,这种方法所需的样本制备量更少,无需在系统间转移样本,而且可以在空气条件下分析样本,因此可以有效节省时间和成本。

本报告介绍了一种类似的解决方案,即徕卡显微系统的DM6 MLIBS材料分析系统和钢铁专家软件。它结合了光学显微镜(视觉分析)、激光诱导击穿光谱仪或 LIBS [1-2,8](化学分析)和专用于钢材评级NMI的软件[3],包括与ASTM E45、ISO 4967和DIN 50602等现有标准[3,5-6]进行对比。用于分析钢材的二合一解决方案具备以下优势。

钢材NMI分析

视觉分析

专用软件可用于对钢合金中不同类型的夹杂物进行评级。通常通过灰度值/颜色、尺寸、形状和几何排列对夹杂物进行评级,同时也可以确定成分。下方表1中列出了大多数夹杂物的属性。软件会根据不同夹杂物的含量和尺寸,为钢材样本生成一个质量评级。图2中显示了一个使用钢铁专家软件对夹杂物执行的评级示例。

| 夹杂物类型 | |||||

分析 | 属性 | 球状氧化物 | 铝酸盐 | 硅酸盐 | 硫化物 | 碳氮化物 |

| 视觉 | 形状 | 圆形 | 圆形 | 细长 | 细长 | 不规则 |

| 集聚 | 单个 | >2 | 单个或集聚 | 单个或集聚 | 单个或集聚 | |

| 颜色/光泽 | 黑色 | 黑色 | 黑色 | 灰色 | 取决于成分 | |

| 化学 | 成分 | 钙、镁、氧等 | 铝, 氧 | 硅, 氧 | 锰、硫等. | 钛, 钴, 碳, 氮 |

表1:钢材中的常见非金属夹杂物及其基本属性概览。

化学/元素分析

视觉分类完成后,一般还有其他分析环节。不同的夹杂物在颜色或灰度上可能非常接近,但成分却存在较大差异。氧化物夹杂物一般为黑色或深灰色,可由铁(Fe)、锰(Mn)、铝(Al)[铝酸盐]、钙(Ca)、铬(Cr)、硅(Si)[硅酸盐]和其他元素组成[3,5-6]。硫化物夹杂物呈浅灰色,由铁(Fe)、锰(Mn)、钙(Ca)、镁(Mg)等元素组成[3,5-6]。

氮化物夹杂物可以有多种颜色,由钛(Ti)、铝(Al)、碳(C)、氧(O)等元素组成[3,5-6]。例如,氮化钛(TiN)夹杂物呈黄粉红色,含有少量氧,但随着氧的增加会变为黄橙色[3,10,11]。

氧和碳的含量增加后,氮化钛夹杂物变成深蓝色或黑色 [11]。成分数据有助于理解钢材生产过程的结果,以及确定最终的钢材质量。

获取成分信息需要借助其他的分析技术,如制备更多样本、仪器间的样本转移以及目标区域的重新定位。因此,结果更为复杂,工作流程也更冗长。

结果

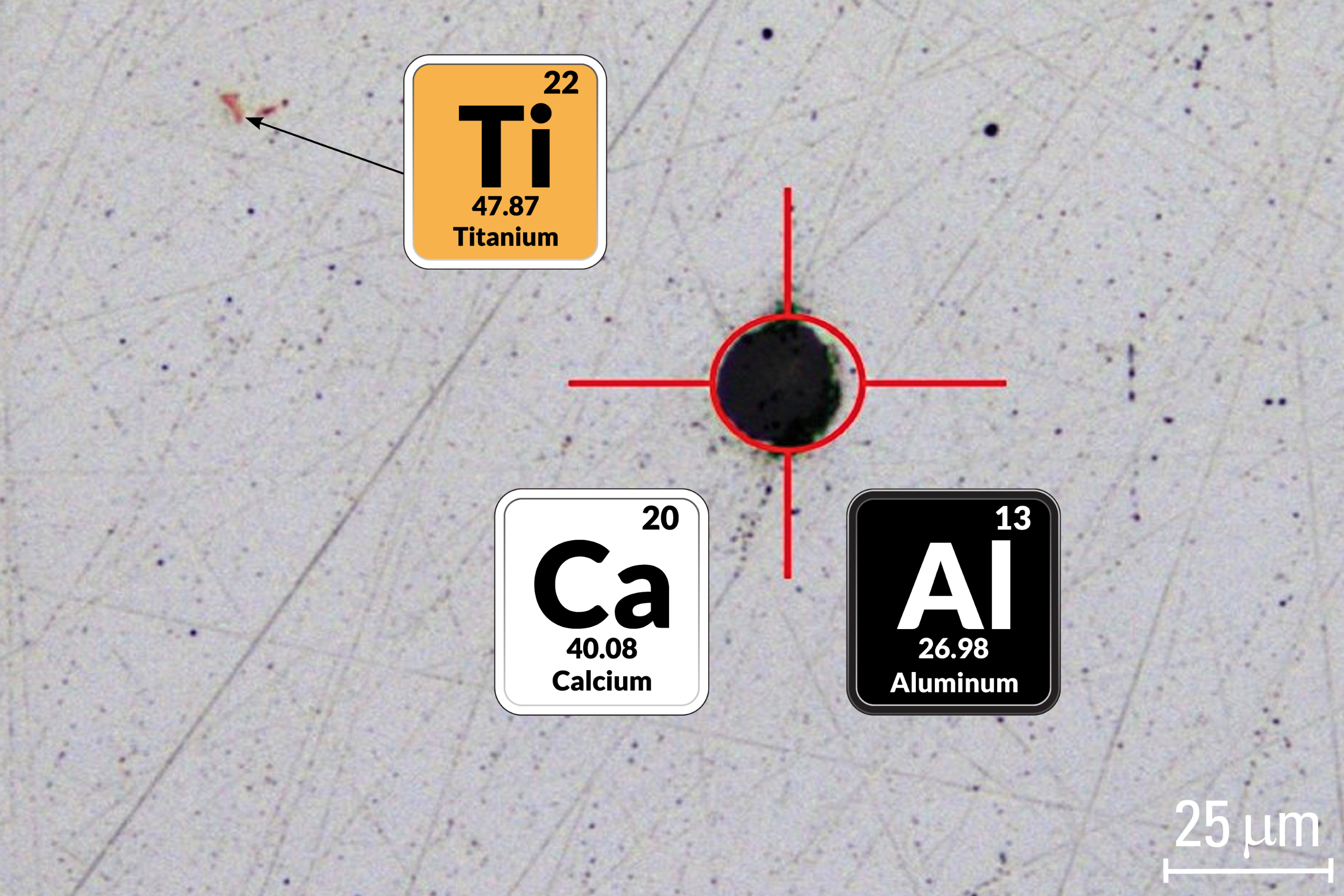

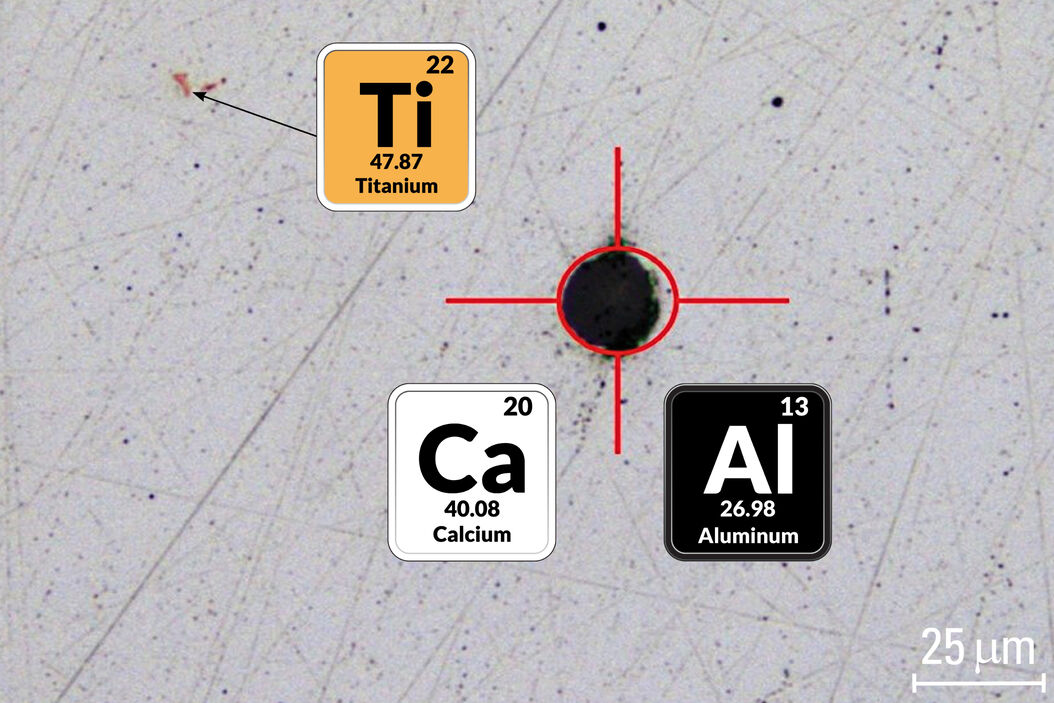

使用徕卡显微系统的二合一解决方案,可以同步执行钢材夹杂物的视觉分析和化学分析。使用LIBS可快速分析钢材夹杂物的图像及其成分,如图3所示。

图3介绍了如何结合视觉分析和化学分析,简单、直接地分析NMI(显微镜和LIBS)的方法。图3A展示了尺寸超过激光束尺寸的夹杂物。通过基础分析可使用波谱数据库直接揭示它的成分。在当前示例中,钙和铝是主要的NMI成分。借助视觉检验提供的信息,可确定夹杂物为钙铝氧化物。图3B和3C中可看到细小的NMI,通过对比它们的LIBS波谱与钢材基质的波谱,可对其进行分析。特性元素信号的差异显示了NMI的化学成分。图3B中看到的线状夹杂物主要为锰。

图3C中细小的橙色夹杂物包含钛。

![[Translate to chinese:] Inclusions in steel examined with the DM6 M LIBS system, where both image and composition data were obtained simultaneously with a single analysis.](/fileadmin/_processed_/f/b/csm_Inclusions_in_steel_DM6_M_LIBS_73a65ff812.jpg)

概述和结论

本报告介绍了在分析钢材微结构(夹杂物和金属间化合物颗粒)的工作流中,结合光学显微镜和激光诱导击穿光谱仪(LIBS)的二合一解决方案的优势。

钢材夹杂物分析在钢材质量评估中发挥着重要的作用,常用于在生产和失效分析中进行质量控制。通常用在这种分析的时间和预算都是有限的,但获得可靠结果和保障钢材质量始终是关键目标。

使用二合一解决方案,即可在一台仪器的钢材夹杂物分析中同时执行视觉和化学分析。徕卡显微系统的DM6 M LIBS系统可配置钢铁专家软件,它便是这种二合一解决方案的一款代表之作。

它可以在一台仪器中执行精确、快速的视觉和化学分析,还可以简化样本制备,而且无需转移样本,样本也无需处于真空环境下。用户可以利用这些优势,更加快速、准确、经济地分析钢材夹杂物。

![[Translate to chinese:] Rating of steel inclusions with the Steel Expert software.](/fileadmin/_processed_/e/b/csm_Steel_Expert_software_1abaaed296.jpg)

![[Translate to chinese:] Optical microscope image, which is a composition of both brightfield and fluorescence illumination, showing organic contamination on a wafer surface. [Translate to chinese:] Optical microscope image, which is a composition of both brightfield and fluorescence illumination, showing organic contamination on a wafer surface. The inset images in the upper left corner show the brightfield image (above) and fluorescence image (below with dark background).](/fileadmin/_processed_/a/1/csm_Organic_contamination_on_a_wafer_surface_04e3f993e7.jpg)

![[Translate to chinese:] Image of burrs (red arrows) at the edge of a battery electrode acquired with a DVM6 digital microscope. [Translate to chinese:] Image of burrs (red arrows) at the edge of a battery electrode acquired with a DVM6 digital microscope.](/fileadmin/_processed_/7/6/csm_Burrs_at_the_edge_of_a_battery_electrode_860034a629.jpg)