介绍

此次介绍了分析钢材质量的最佳方法,无论是低碳钢、不锈钢或高合金钢。分析主要针对于钢材中非金属夹杂物的特征分析,依据为各类国际标准和地方标准的要求如EN 10247、ASTM E45、ISO 4967、DIN 50602(EN 102047的复制品)、SS 111116等。

钢材的质量对汽车、运输、金属加工、电力和建筑等行业至关重要。

为确保达到最高标准,准确可靠的非金属夹杂物检验质量保证工作流程至关重要。这三个要点对于优化钢材生产过程中的夹杂物检测和分析非常重要:

• 最适合所用检验技术和所生产钢材类型的标准和分析方法;

• 改善检验前的样本制备,以产生更好的分析结果;以及

• 通过使用手动或自动显微镜解决方案(带实时和离线分析功能)来实现灵活的工作流程。

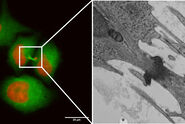

徕卡显微系统带来尖端先进的可定制显微镜解决方案,其中使用LAS X Steel Expert 软件来检查微观结构并评价钢材中的非金属夹杂物。这些解决方案从手动检验到全电动解决方案一应俱全,可根据必要的工作负担予以优化。

使用 LAS X Steel Expert 软件进行非金属夹杂物分析并对钢材质量进行评分的优势性。

为什么要评价钢材中的非金属夹杂物?

目前的钢材生产方法无法获得不含非金属夹杂物的合金。因此,根据所用的原材料和生产方法,所有钢中或多或少都存在夹杂物。钢的质量受其成分、熔炼和加工方法的影响,但也受钢中存在的非金属夹杂物的性质(尺寸、形状、硬度和化学成分)的影响。即使在同一生产批次内,钢夹杂物的性能也会有很大的变化。由于这个原因,不同的夹杂物分析方法已经被开发出来,现在普遍使用。这些方法使准确测定钢中非金属夹杂物的成分、结构和数量成为可能。

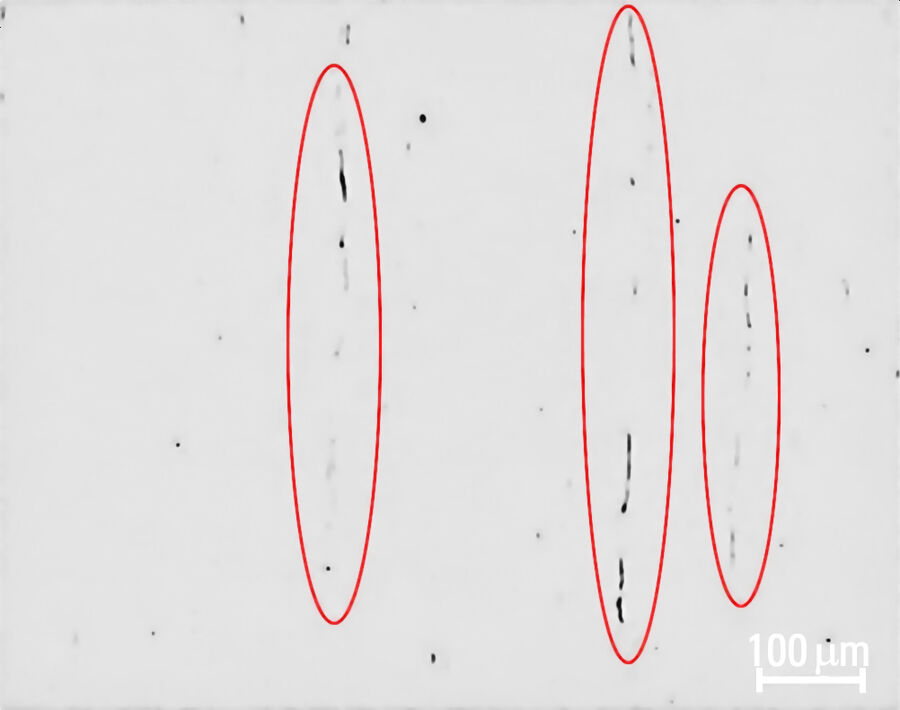

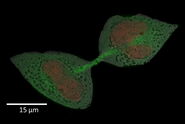

非金属夹杂物是钢中的杂质,外观非常复杂(参阅图1和图2)。它们的存在破坏了钢组织的均匀性,因此,它们对钢的机械性能有相当大的影响。在生产过程中,经常发生轧制、锻造或冲压变形。研究表明,含非金属夹杂物的钢在变形过程中会产生裂纹和疲劳破坏。

一直以来,夹杂物按成分分类,但其来源也可分为内源性或外源性。当钢中存在微量的非金属元素,主要是氮(N)、氧(O)、磷(P)和硫(S)时,就会形成内源性夹杂物。钢中的大多数夹杂物是氧化物和硫化物。通常,磷的含量很小,所以磷化物夹杂物很少。氧化物夹杂物的成分包括非常广泛的二元、三元甚至四元化合物,它们是主要基于氧化铝(氧化铝或铝酸盐)或硅氧化物(二氧化硅或硅酸盐)的复杂夹杂物。外来夹杂物由外部污染物的夹带引起,其来源可能包括熔渣、浮渣、焊剂残留物和成型材料的碎片。这些夹杂物的存在和大小变化较大,而且通常要通过在线或非破坏性的方法来检测,例如超声波检测。

![图1:钢材中非金属夹杂物电子显微镜图像(左图)和光学显微镜图像(右图)。电子显微照片(左)[1]显示大面(a)和小球形(b)氧化铝颗粒,以及0.2 pm孔隙(c)和沉淀物(d)。电子显微镜图像感谢比利时Katholieke Universiteit Leuven大学的材料系P.Wollants和地理系J.Eisen提供。](/fileadmin/_processed_/0/a/csm_Electron_and_optical_microscope_images_of_non-metallic_inclusions_in_steel_ad1103ca9a.jpg)

钢材的“清洁度”:夹杂物的数量和类型

尽管“清洁度”一词不太适合描述钢中非金属夹杂物的水平,但在钢材工业中仍被广泛使用。清洁度表明钢材经过不同工艺处理,以减少夹杂物数量及其相关风险。

另一个经常使用的术语是“清洁钢”,用于描述的钢产品不仅含有低水平的氧化物和硫化物夹杂物,而且还含有氮(N)、磷(P)甚至氢(H)等其他非金属元素(参见表1)。

元素 | 典型钢产品 | 含量(1 ppm = 0.0001% wt) |

H | 铁轨 | < 1.5 ppm(0.00015% wt) |

O | 钢丝 | < 10 ppm(0.001% wt) |

S | Gas Pipes | < 10 ppm(0.001% wt) |

N | Electric Sheet | < 20 ppm(0.002% wt) |

P | 离岸结构物 | < 80 ppm(0.008% wt) |

表1:以O、S、N和P元素表示的“洁净钢”成分,非金属夹杂物通常由O、S、N和P元素组成,同时可能导致H元素脆化。对于这些组合元素,清洁钢的这些夹杂物最大含量为百万分之六十(ppm)(0.006%wt),超清洁钢的最大含量为百万分之三十(ppm)(0.003%wt)。

钢中非金属夹杂物的含量通常小于0.1%。但由于夹杂物的尺寸很小,夹杂物的数量仍然很高。例如,在1千克标准质量的铝镇静低碳钢中,有0.1到10亿(109)个非金属夹杂物。就尺寸大小而言,大约有:

• 400个夹杂物长度范围80 ~ 130 μm;

• 10个夹杂物长度范围130 ~ 200 μm;以及

• 1个夹杂物长度大于200 μm。

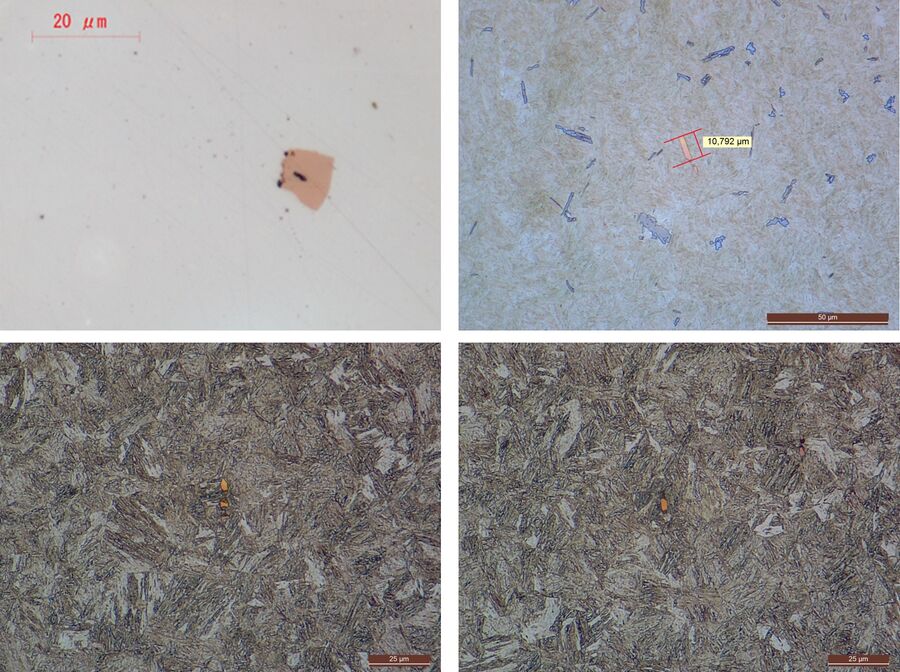

除了硫化物和氧化物外,氮化物还存在于特殊钢中,这些钢中含有对氮(N)具有高亲和力的元素如钛(Ti)。钛是一种较便宜的合金元素,越来越多地用于细化粒度和改善钢合金的机械性能。因此,钢中的氮化钛夹杂物更为常见(参阅图3)。最新标准EN 10247(见下一节)将氮化钛夹杂物纳入评分方法。

所需的钢材质量取决于其使用的应用类型。非金属夹杂物当然对钢的质量有影响,但某些类型的夹杂物比其他类型的夹杂物影响更大。例如,对于最常见的轴承钢AISI 52100合金,先前的研究[2]显示了“有害指数”以及不同夹杂物相对于其平均直径增加材料应力的能力。正如所料,“有害指数”与夹杂物尺寸之间存在明显的相关性,但氮化钛夹杂物相对于其他同等尺寸的夹杂物显示出更高的有害指数。

夹杂物分析的国际和地方标准

历史发展

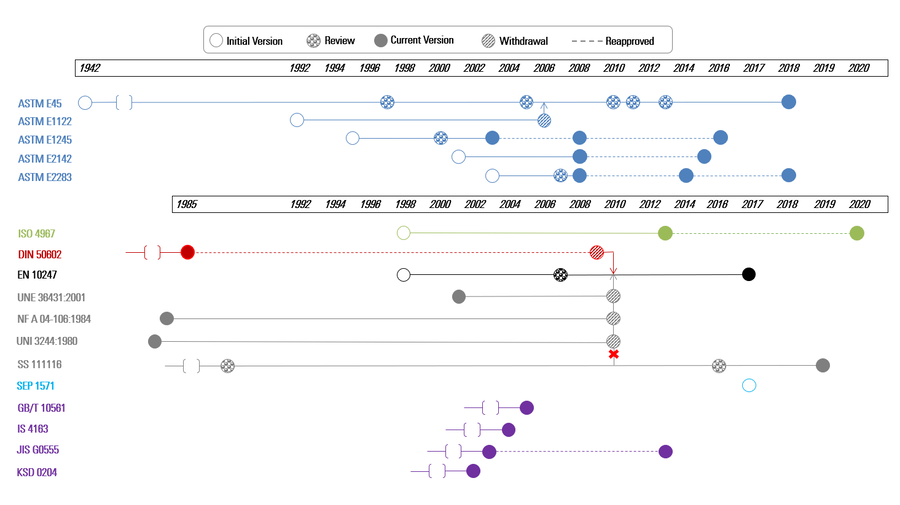

瑞典钢材协会Jernkontoret(字面含义“钢材办公室”)在瑞典制定了钢中夹杂物的第一个系统评级。它被称为JK包容评级系统,来源于该协会的名称[3]。下面的图表(图4)描述了标准按时间顺序的发展。2006年,ASTM E1122标准[4]使用自动图像分析方法处理JK评级,并入通用ASTM E45标准[5],并被其取代。2010年,欧洲国家的所有国家标准,如DIN 50602[6]和NF A04-106[7]等都被正式撤销并被EN 10247z[8]取代,但瑞典标准SS 11111 6除外,该标准于去年重新发布并附有新的JK评级图[9]。这是80年前的第一种测试方法,但似乎依然有着顽强的生命力。

现状

目前涉及钢中非金属夹杂物评估试验方法和实践的主要国际和地区标准为ASTM E45[5]、EN 10247[8]和ISO 4967[10](参阅表2)。

ASTM E45是主要的试验方法,但其他标准,如ASTM E1245[11]和ASTM E2142[12]可用于特殊情况,例如用体视学方法测定夹杂物含量和用电子显微镜测定夹杂物评级。ASTM E2283 [13]描述了一种基于定量金相测量对最大内源性非金属夹杂物分布进行统计表征的方法。该实践规范采用统计方法来估计钢中夹杂物的极值分布。

ISO 4967等同于ASTM E45,DIN 50602[6]已被EN 10247取代,但DIN 50602仍在欧洲大量使用。事实上,新版本的EN 10247已于2017年初发布,并进行了相关修改,以便于欧洲钢材市场采用。

最后,还有一组标准如ASTM E768[14]、ISO 3763[15]、ASTM E340[16]、ASTM E381[17]和ASTM E1180[18]用于钢的宏观结构评估、宏观蚀刻和硫印(参考表2)。ASTM E768提供了通过自动图像分析方法制备和评估非金属夹杂物样本的指南。ISO 3763通过宏观方法解释了夹杂物评估。

钢材质量标准概述

| 钢材质量特征分析标准 | 标准描述 | ||

主要标准

| EN 10247:2017 [8] | 使用标准照片对钢材中非金属夹杂物的含量进行显微照片检查 | ||

DIN 50602:1985- 09 [6] | 使用标准照片对钢材中非金属夹杂物的含量进行显微照片检查 | |||

(已被EN 10247:2017所取代) |

| |||

ASTM E45 - 13 [5] | 确定钢材中夹杂物含量的标准试验方法 | |||

ISO 4967:2013 [10] | 钢材 – 确定非金属夹杂物含量 – 使用标准示意图的显微照片法 | |||

SS 111116:2016 [9] | Jernkontoret夹杂物示意图II定量评估金属与合金当中非金属夹杂物的含量 | |||

NF A04-106 1984年10月[7] (已被EN 10247:2017取代) | 钢材 – 确定锻钢中非金属夹杂物的方法 – 第2部分:使用标准示意图的显微照片法 | |||

补充标准

| ASTM E1245- 03(2016) [11] | 通过自动图像分析确定金属中夹杂物含量或二相构成含量的标准实践规范 | ||

ASTM E2142- 08(2015)[12] | 使用扫描电子显微镜对钢材中夹杂物进行评级和分类的标准试验方法 | |||

ASTM E2283 – 08(2014) [13] | 钢材中非金属夹杂物及其他微观结构特征的极端值分析标准实践规范 | |||

ASTM E768 – 99(2010) e1 [14] | 制备并评价试样用于钢材夹杂物自动评估的标准指南 | |||

ISO 3763:1976 [15] | 锻钢 – 评估非金属夹杂物含量的肉眼观察法 | |||

ASTM E340 – 15 [16] | 粗蚀刻金属与合金的标准实践规范 | |||

ASTM E381 – 17 [17] | 钢筋、钢坯、钢坯和锻件宏观浸蚀试验的标准方法 | |||

ASTM E1180 – 08(2014) [18] | 制备硫印用于宏观结构评价的标准实践规范 | |||

表2:从非金属夹杂物方面对钢材质量进行特征分析的国际和地方标准

夹杂物归类

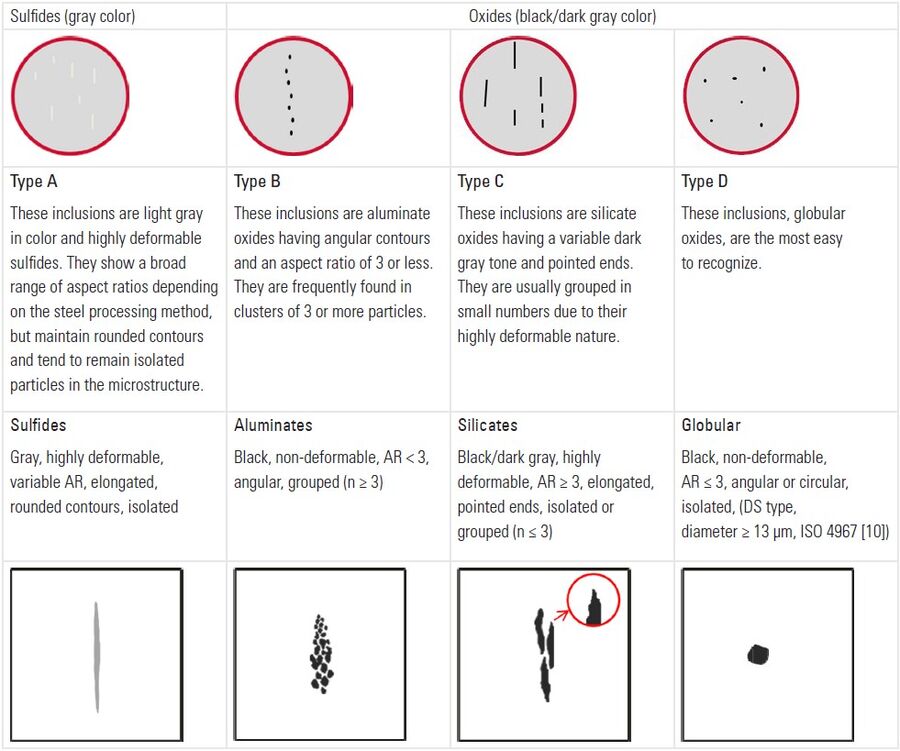

在原始的JK评级系统中,夹杂物被分为4组,A、B、C和D。为了评估钢中夹杂物的类型、数量和尺寸,对每组的参考图像和钢样本的实时显微镜图像进行了比较。今天,绝大多数(但不是全部)现代标准都使用相同的、从A到D的4个分类组。

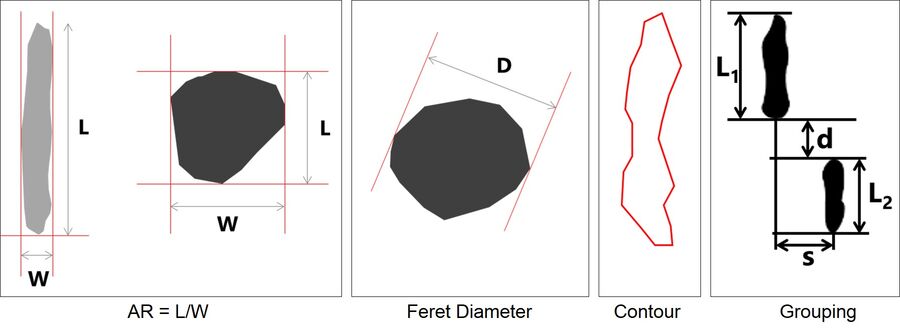

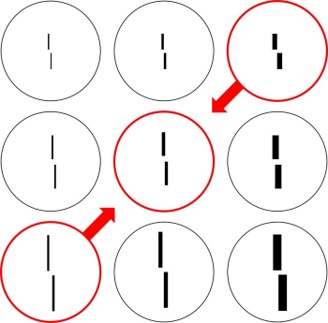

但对于现代标准而言,颜色和形态参数被用来定义和分类夹杂物分为这四组(A到D)。除了非圆形颗粒的长度和宽度以及圆形颗粒的直径外,其他特征如长宽比、轮廓以及颗粒之间的水平和垂直距离也用于区分夹杂物(参阅图5)。

ASTM和ISO标准均使用了硫化物、铝酸盐、硅酸盐和球状氧化物的A型至D型命名法,但根据其宽度,每种夹杂物类型进一步分为细系或粗系(参阅图6)。对于直径大于13 μm的单个球状粒子,ISO标准增加了第五种DS类型。

DIN 50602标准的夹杂物分类

对于DIN 50602[6]的分类,使用不同的术语。细长硫化物夹杂物被标记为“硫化物,条状”(缩写为SS),铝酸盐型夹杂物被标记为“氧化物,分散”(德语:Oxide,Aufgelöst,缩写为OA)。硅酸盐型夹杂物被称为“条状氧化物”(缩写OS),球状氧化物因此被称为“球状氧化物”(缩写OG)。

DIN 50602标准的第一个特质在于指出了某些钢的变形程度不足以完全溶解铝酸盐型夹杂物的事实。这些夹杂物看起来像细长的条状氧化物。因此为标准选择了无成分偏差的命名约定。

根据夹杂物类型对夹杂物进行的尺寸分类将其划分为一个严重程度级别,该级别完全取决于夹杂物的表面积。用显微镜测量夹杂物面积。夹杂物的基本表面积定义为100 μm²,对应于0的尺寸分,类。尺寸分类定义如下:

DIN 50602夹杂物评级对比表

由于按照视野大小(显微镜)来简化夹杂物区域评级比较常用,因此不需要再细分为薄/细、重/厚和大的单一D型夹杂物。但由于人类很难用眼睛判断区域,DIN 50602标准中提供了视觉辅助对比图。此图表显示了四种基本夹杂物类型,以及各个大小类的相应示例。标准中还介绍了6个额外的夹杂物亚型和一个基于夹杂物长度的评级方案。

根据特定尺寸分类的夹杂物的典型宽度,额外更细且更大的夹杂物系列会在对比表中显示,从而在夹杂物亚型和主要夹杂物类型之间形成独特的对角线关系(参阅图7)。主要类型与尺寸分类有关。

由于图7所示的主要DIN 50602对比图的特殊性,当它与突出不同夹杂物特征的其他对比图结合使用时,通过目视检查将其用于夹杂物评级可能会导致更多的混淆而不是清晰。

尽管在国际上仍被广泛使用,但DIN 50602标准可能部分内容被误解并经常被曲解。

新标准EN 10247的分类

新的欧洲标准与其他标准有很大的不同,因为它不是从传统方法衍生出来而是从数学原理衍生出来的。这种方法有一些好处,例如更容易实现自动图像分析方法和全面的定义和分类,即便是手动评价。

但其中的一个劣势就在于很难与其他标准的结果进行比较。标准结果和夹杂物之间的物理相关性导致了一些争议,阻碍了行业专家对EN 10247的快速采用和普及[8]。

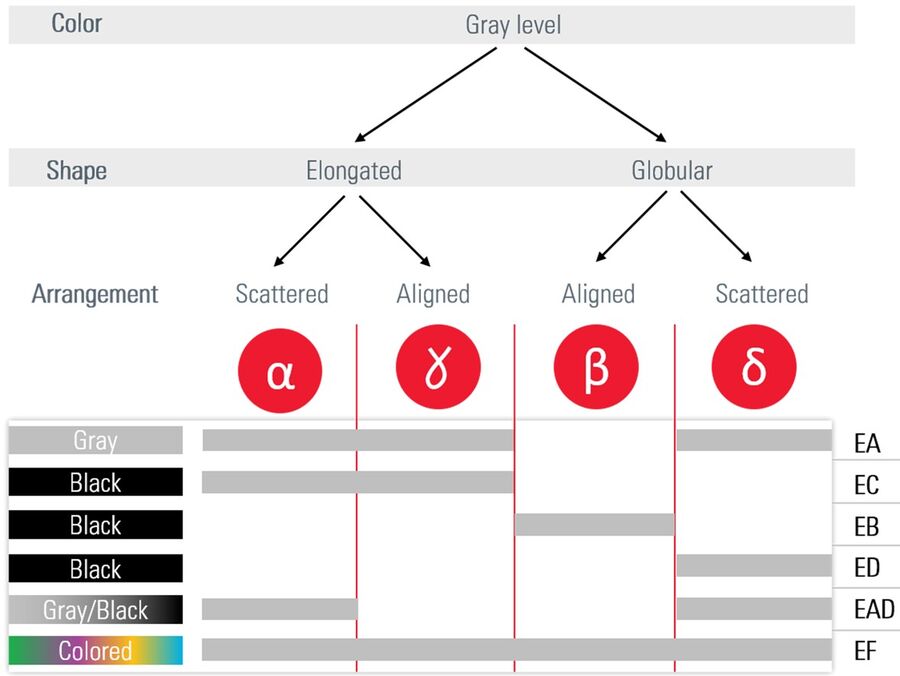

EN 10247增加了两个新组,并将传统分类方法从A、B、C和D型修改为EA、EC、EB、ED、EAD和EF型(见下表3)。

| 标准 |

|

|

|

|

夹杂物类型 | ASTM E45 [5] | DIN 50602 [6] | NF A04-106 [7] | SS 111116 [9] | EN 10247 |8] |

| A | SS | A | A | EA |

| B | OA | B | B | EC |

| C | OG | C | C | EB |

| D | OG | D | D | ED |

| - | - | - | - | EAD |

| - | - | - | - | EF |

表3:国际或地方标准、ASTM E45、DIN 50602、NF A04-106、SS 11111 6和EN 10247规定的夹杂物类型。

EN 10247夹杂物类别

EN 10247标准中首先按颜色(灰度)对夹杂物进行分类,然后按形状(拉长或球状)分类,最后按排列分类(分散或对齐)。夹杂物的分类又形成了4个类别:α、β、δ和γ,如图8所示。关于2个新的夹杂物类型,EAD代表氧硫化物和EF氮化钛。

夹杂物评级方法

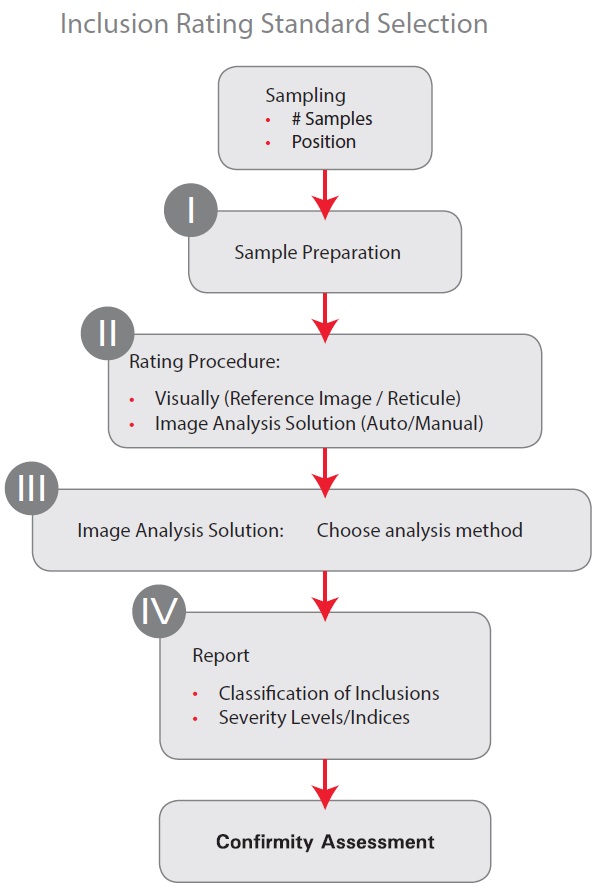

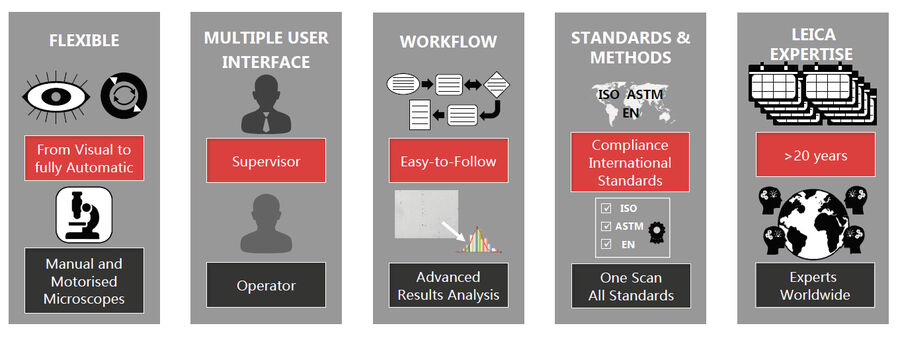

根据ASTM和ISO标准对夹杂物进行评级的方法要求在放大100倍的条件下对160 mm2(ASTM)或200 mm2(ISO)抛光(未蚀刻)的样本面积进行测量。视野调整为边长为0.71 mm的正方形。钢夹杂物评级解决方案使用的ASTM/ISO和EN 102417评级方法的流程图如下图9所示。使用徕卡显微系统 LAS X Steel Expert 软件的显微镜就是这样一种对夹杂物评级的解决方案。

Flowcharts for inclusion rating solutions

夹杂物评级方法的典型工作流程

用显微镜方法对夹杂物进行评级的典型工作流程如下图10所示。该工作流程从取样开始,即确定代表被测批次的样本数量和位置,然后进行金相样本制备。样本制备对分析的再现性和结果的质量有很大的影响,特别是对于自动评级解决方案。下一步涉及根据标准方法(最差视场、最差夹杂物、统计分析等)选择要进行的分析程序。一旦采用了其中一种方法,则报告的结果应包括分类表并根据标准计算出严重程度或指标。在评估钢材是否符合用户规范时,严重程度/指标至关重要。

样本制备(工作流程步骤I)

用于非金属夹杂物分析的金相学样本制备(参阅图11)可能具有挑战性,因为最后阶段没有蚀刻,而抛光步骤应得出平坦的表面,没有划痕和其他缺陷,如开孔或毛边、点蚀和拖尾等(参阅图12)。氧化物比基体相更硬,磨损更慢,而硫化物更软,磨损更快,因此抛光后样本显示出“浮雕”问题(图12)。风险在于样本形状扭曲。在未经热处理的钢中,淬火和回火试样可使基体硬化并避免缺陷。建议在硬化后进行机械研磨,以保持表面不受氧化或脱碳的影响。

制备缺陷

![图12:显示制备缺陷的抛光钢样本的显微镜图像:A)开孔/毛边,B)点蚀,C)浮雕和D)划痕[19]。感谢德国亚琛Fraunhofer-Institut für Produktionstechnologie IPT 的O. Dambon提供图片。](/fileadmin/_processed_/c/d/csm_Microscope_images_of_polished_steel_samples_showing_preparation_defects_943a6cd387.jpg)

减少样本制备过程中伪像数量的一般建议如下:

- 通常最终抛光步骤应当使用1 μm金刚石膏在低绒毛布上完成。如果样品存在点蚀问题,则应尝试无水悬浮液和非水基(如酒精)润滑剂;

- 对于软(未硬化)钢,建议使用碱性胶体二氧化硅或酸性胶体氧化铝去除划痕,但应在最小压力和时间内进行,以避免对样品进行浮雕和化学腐蚀。但是,如果要进行电子显微镜分析,则不建议使用胶体二氧化硅或氧化铝进行抛光;

- 超声波清洗通常不推荐,因为这种方式存在气蚀,会在夹杂物周围产生光晕效应;

- 如遇问题,建议遵循ASTM E768 [14] 标准所述的规则;

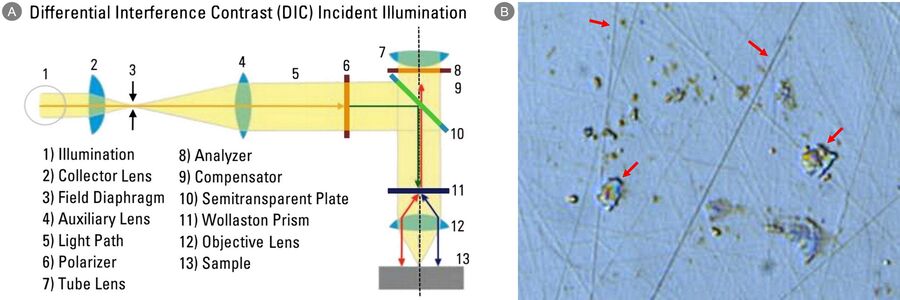

在500倍放大下可以看到某些夹杂物边缘沟渠的窄亮线(图13B)。确定图像分析系统是否检测到这些沟渠的方法包括从消光位置缓慢旋转启偏镜(图13A中第6项)来查看夹杂物边缘是否有任何明显的运动。如果从DIC到明场的转变将这些沟道从亮变暗,则表明样本制备不良。样本制备不良的风险在于夹杂物的测量值可能大于其实际尺寸。

在500倍放大的DIC下即便是最终抛光产生的微小划痕也会被看到。通常,这些划痕在启偏镜旋转时会消失,并且在较低的放大倍数下不会影响夹杂物评级。此外,软件将自动删除其中大部分的伪像,即便其仍然可见。

斜射光也是一种有效的方法来观察高度差异,尽管其无法提供任何颜色信息。

待样本制备方法得到优化后即可选择评估程序。

钢夹杂物评级的图像分析解决方案(工作流程的步骤II和III)

LAS X Steel Expert microscope software

徕卡显微系统 LAS X Steel Expert 软件,与徕卡复合显微镜如 DM6 M, DMi8 A or M, DM4 M, 或 DM2700 组合使用,为非金属夹杂物分析中可再现的钢材质量特征分析带来了快速可靠的解决方案。

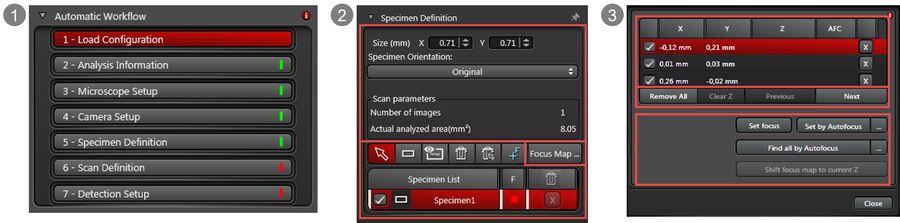

自动化解决方案

LAS X Steel Expert 自动化解决方案可以全自动分析多份样本(以下图15)。如果事先进行了仔细的样品制备,即使用户离开系统无人看管,也可以对整个样品进行可重复的分析。结果无偏,自动化分析方法符合上述国际和地区标准。先进的审查能力,使之能够区分多种类型的夹杂物或夹杂物和伪像。该软件可在一次扫描期间比较所有标准。

手动解决方案

LAS X Steel Expert手动解决方案允许对样本上的代表性区域进行分析(下图16)。该方案还与标准方法兼容,如最差视场或最差夹杂物的分析。显微镜不需要带电动载物台,因为分析为全手动进行。

报告生成(工作流程中的步骤IV)

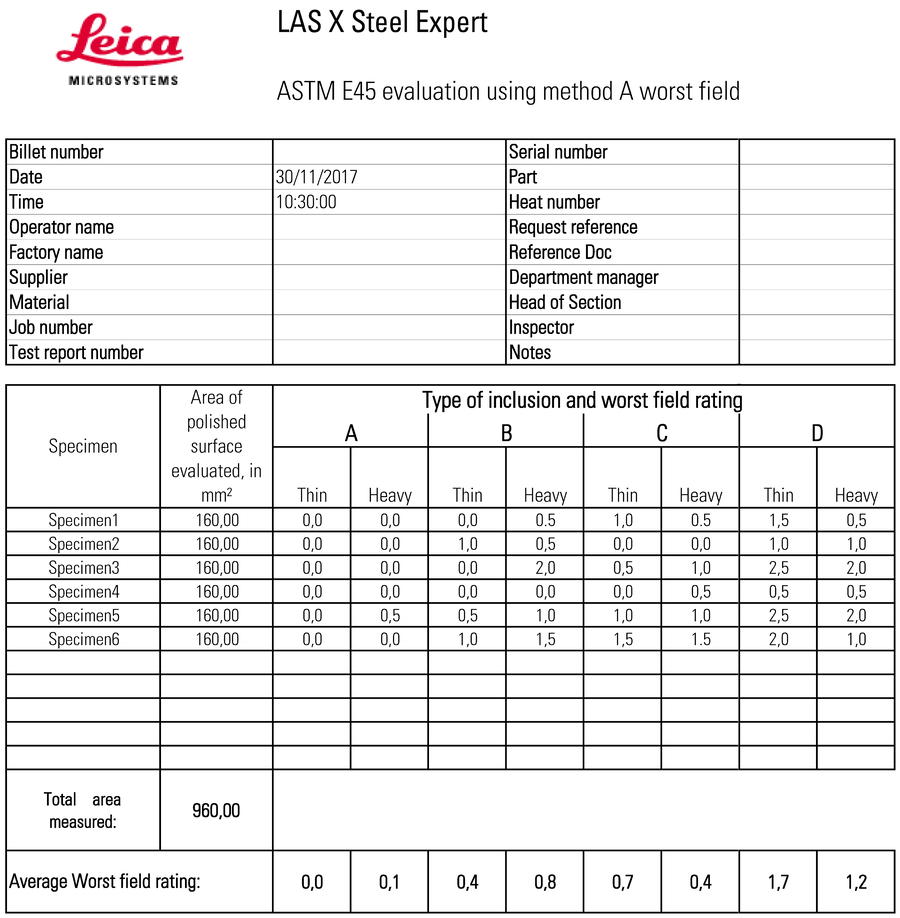

LAS X Steel Expert 的自动和手动解决方案都可以根据获得的结果轻松、快速地生成报告。图17显示了一份显示ASTM E45标准分析结果的报告示例。

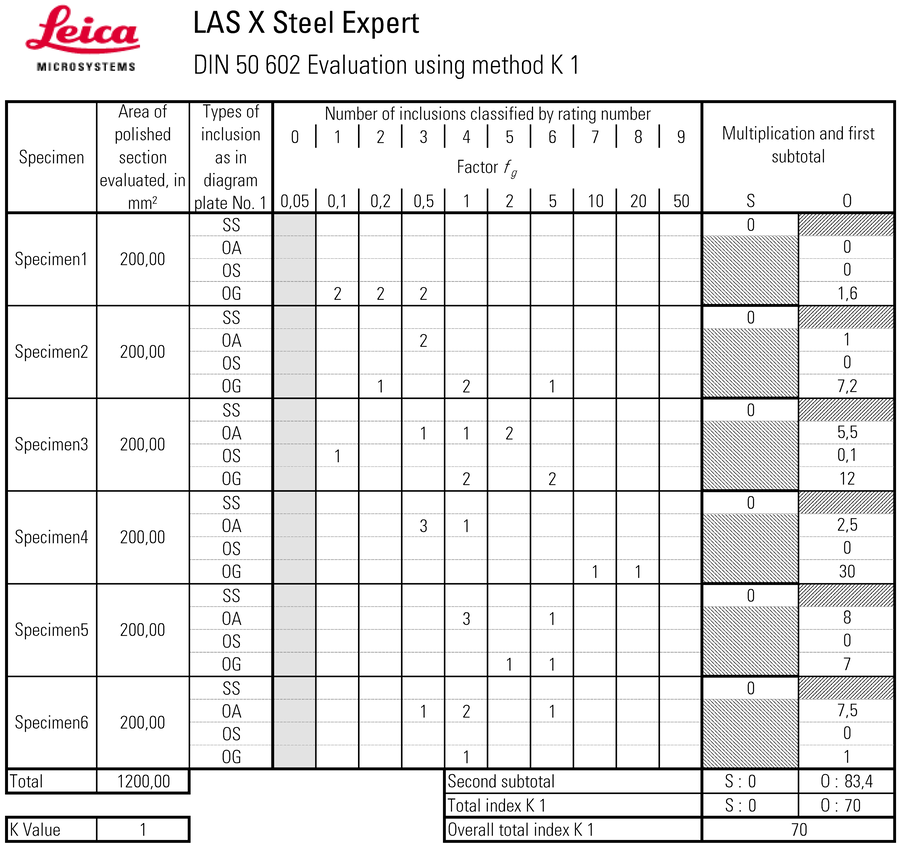

如上所提,在LAS X Steel Expert 自动或手动解决方案的帮助下可以快速地创建结果报告。图18显示了所生成的报告以及DIN 50602标准分析所得结果。

总结

一般通过对钢中存在的非金属夹杂物的表征和分析来评定钢材质量。目前存在着各种各样的国际和地方标准,如EN 10247、ASTM E45、DIN 50602和ISO 4967,其中详细描述了钢夹杂物评级的分析方法。本报告概述了如何确定钢材质量,并提出了实现这一目标的实际解决方案。

钢材的质量对运输、金属加工、电力和建筑等行业至关重要。为确保符合外部或内部标准,非金属夹杂物检验的准确可靠的质量保证工作流程至关重要。

徕卡显微系统的LAS X Steel Expert 软件与徕卡显微镜相结合为钢材质量评定(以夹杂物进行评价)带来快速而灵活的解决方案。现已提出自动和手动配置,而且解决方案可以针对所需的工作流进行优化。