微结构分析的技术

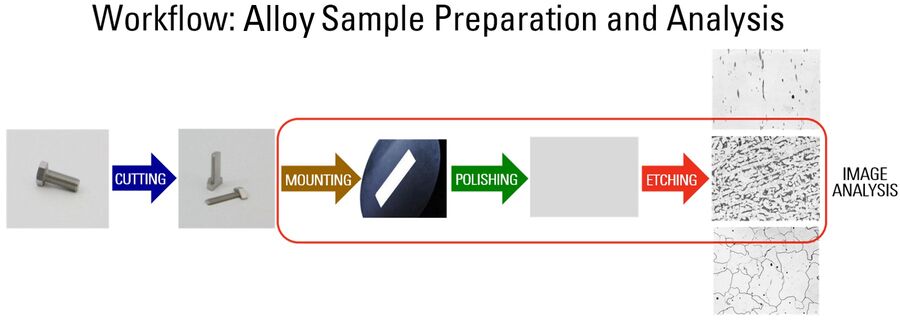

用于研究合金微观结构的实验技术种类很多。100多年来,人们最常用的技术包括:入射式明场、暗场、微分干涉对比(DIC)、偏振光照明以及彩色蚀刻的光学显微镜。现在,计算机自动显微镜和图像分析系统能够快速、准确地评估这些合金的结构。

成像软件的设置和分析能力会显著影响下列环节的效率、准确性、可靠性和可重复性:

图像采集和分析;

粒度和微观结构评估;

根据结果生成的报告。

LAS/LAS X晶粒专家软件

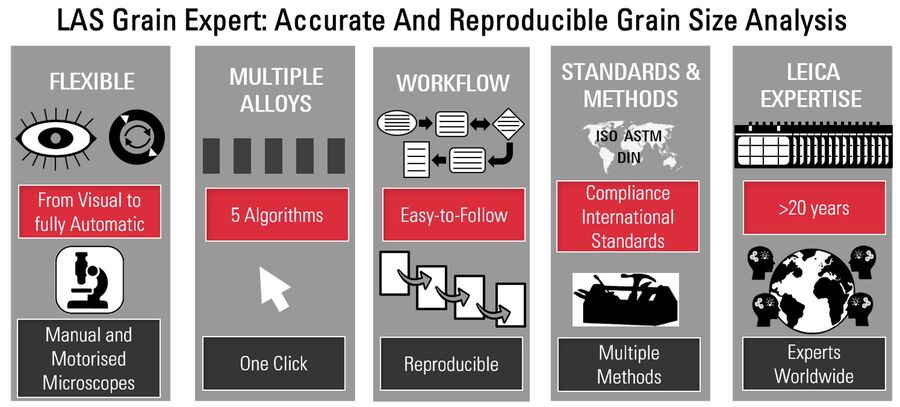

徕卡显微镜搭载LAS晶粒专家软件,为准确、可重复的粒度和微观结构分析提供了实用的解决方案。粒度可通过自动应用传统方法,或更强大的数字方法进行分析。该分析方法符合多种国际标准的要求。表1总结了这款软件的种种优势。

LAS晶粒专家的优势 | ||||

灵活分析 | 分析多种合金 | 分析工作流程 | 标准和方法 | 徕卡的专业知识 |

可执行从目视到全自动的分析流程 | 支持5种软件算法 | 软件使用指南简单易懂 | 完全符合国际标准 | 超过20年的金相分析经验 |

可与手动和自动光学显微镜一起使用 | 只需一次点击即可完成测量 | 分析高效、结果可重复 | 支持多种分析方法 | 全球金相学专家提供支持 |

表1:徕卡显微系统的LAS晶粒专家软件在粒度分析方面的优势。

使用光学显微镜的晶粒分析方法

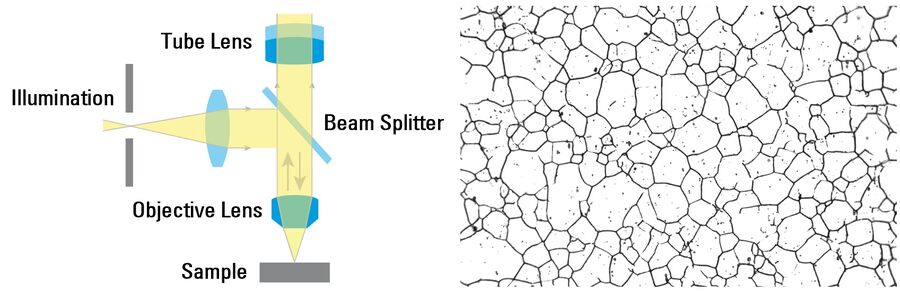

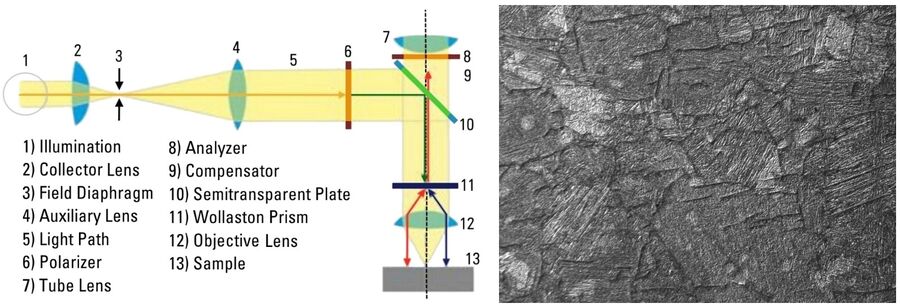

入射光照对比法

光学显微镜可利用入射光照法,为不透明且不透光的合金样品成像。为了更好地对比特定的合金微观结构成分,成像时会使用某些对比技术[2,3]:

明场;暗场;微分干涉对比(DIC);偏振光。

下面将进一步介绍这些入射照明对比方法,参考文献2和3则作了更详细的说明。

明场

优势:照亮被观察的合金样品的整个部分。

劣势:对于反光的合金样品,部分特征(如晶界)可能会亮光所“淹没”,不易在图像中看到。

下方图3显示了使用明场照明的复式显微镜拍摄的钢合金图像。

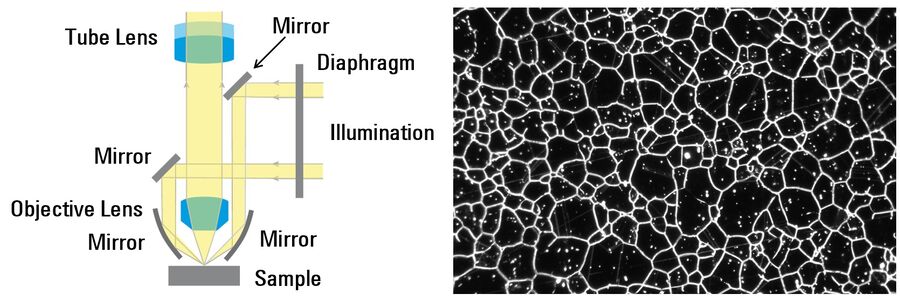

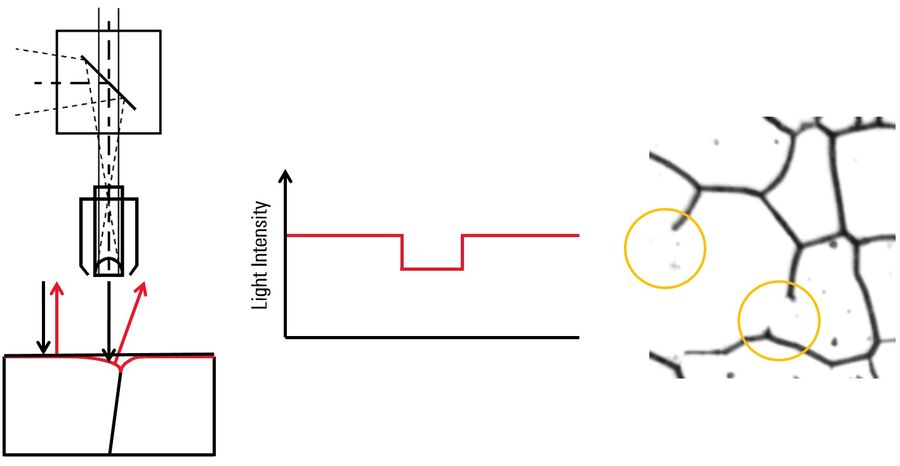

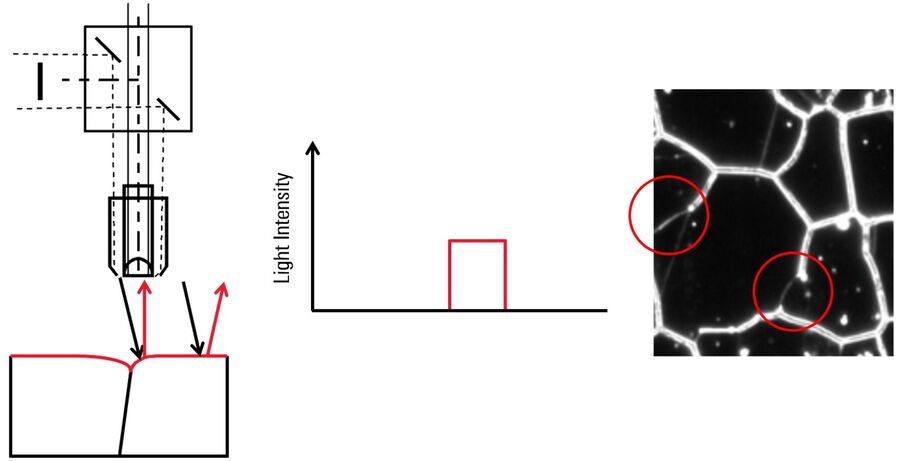

暗场

优势:照亮合金样品平坦区域的细微特征,这些特征在明场下不易看到,如裂纹、孔隙、蚀刻的晶界、细小的突起。

劣势:只适用于观察偏离合金样品平坦区域的特征,因为合金背景在图像中会显得很暗。

图4显示了使用暗场照明的复式显微镜拍摄的钢合金图像。

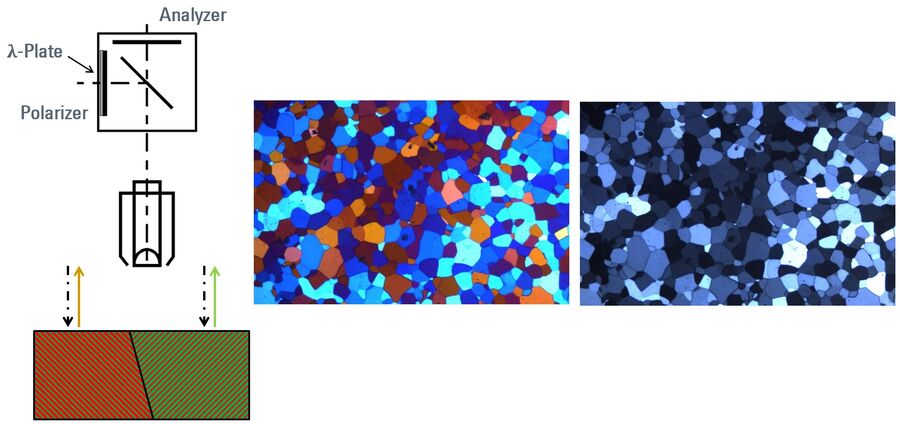

偏振光

优势:能更好地观察某些合金中的晶粒(结晶区域)。晶粒通常会反射偏振光的特定颜色(波长),具体取决于其结晶方向,从而产生颜色对比。

劣势:只适用于不以立方晶格结构结晶的合金,如面心立方(fcc)或体心立方(bcc)。虽然许多主流商业合金(钢、铜和铝)都不适合直接采用这种方法,不过,彩色蚀刻可用于补救这个问题[2,3]。

图6显示了使用偏振光照明的复式显微镜拍摄的着色蚀刻的铝合金图像。

蚀刻合金以对比晶粒

为了更好地看清合金的晶粒和微观结构,在样品制备过程中,我们常用酸、碱或电解溶液进行蚀刻。在蚀刻过程中,合金微观结构的特定成分会受到攻击,如晶界或晶区内的相。然后使用明场或暗场照明,即可对被蚀刻的合金进行正常成像[2,3]。下文将详细介绍蚀刻合金的明场和暗场成像内容。颜色或色调的蚀刻也可用于对比合金的晶粒和微观结构[2,3]。关于合金蚀刻的更多细节,请参阅参考文献2和3。

明场照明

下方图7显示了用复式显微镜和明场照明拍摄的蚀刻钢合金的图像。

标准粒度分析方法

下方表2中总结了国际标准的粒度分析方法。

| 晶粒微结构分析 | 国际标准方法 | |

| 确定平均粒度 | ||

| 使用半自动和自动图像分析来确定平均粒度 |

| |

| 双相粒度的表征 | ||

| 估算最大的粒度:ALA(As-Large-As)粒度 |

| |

表2:确定合金中粒度的国际标准方法。

确定平均晶粒度:粒度数

合金的平均粒度通常以粒度数G来表示,如ASTM E112 - 13[4]标准所示。G的取值范围为00到14,其中00对应的平均晶粒直径为0.508 mm,面积为0.2581 mm2,14对应的直径为2.8 µm,面积为7.9 µm2。评估合金的粒度数时,常用的方法包括ISO 643:2012和ASTM E112 - 13[4,5]标准中描述的截距法、平面测量法和比较法。

截距法

在合金的显微图像上画出带有截距线的几何图案[4,5]。由(参考图9)下列数据,可计算出平均截距线长度l。

被测试线(PL)拦截的晶粒数量或

每单位长度的测试线所截取的晶粒边界(NL)。

计算出PL和NL后,则可得出截获的长度:

l = 1/PL = 1/NL,并利用下列公式确定粒度数G:

G = -6.6457*log[l] - 3.298。

截距数或交叉数越多,G的精度就越高。一般来说,截距法的速度快,精度好。

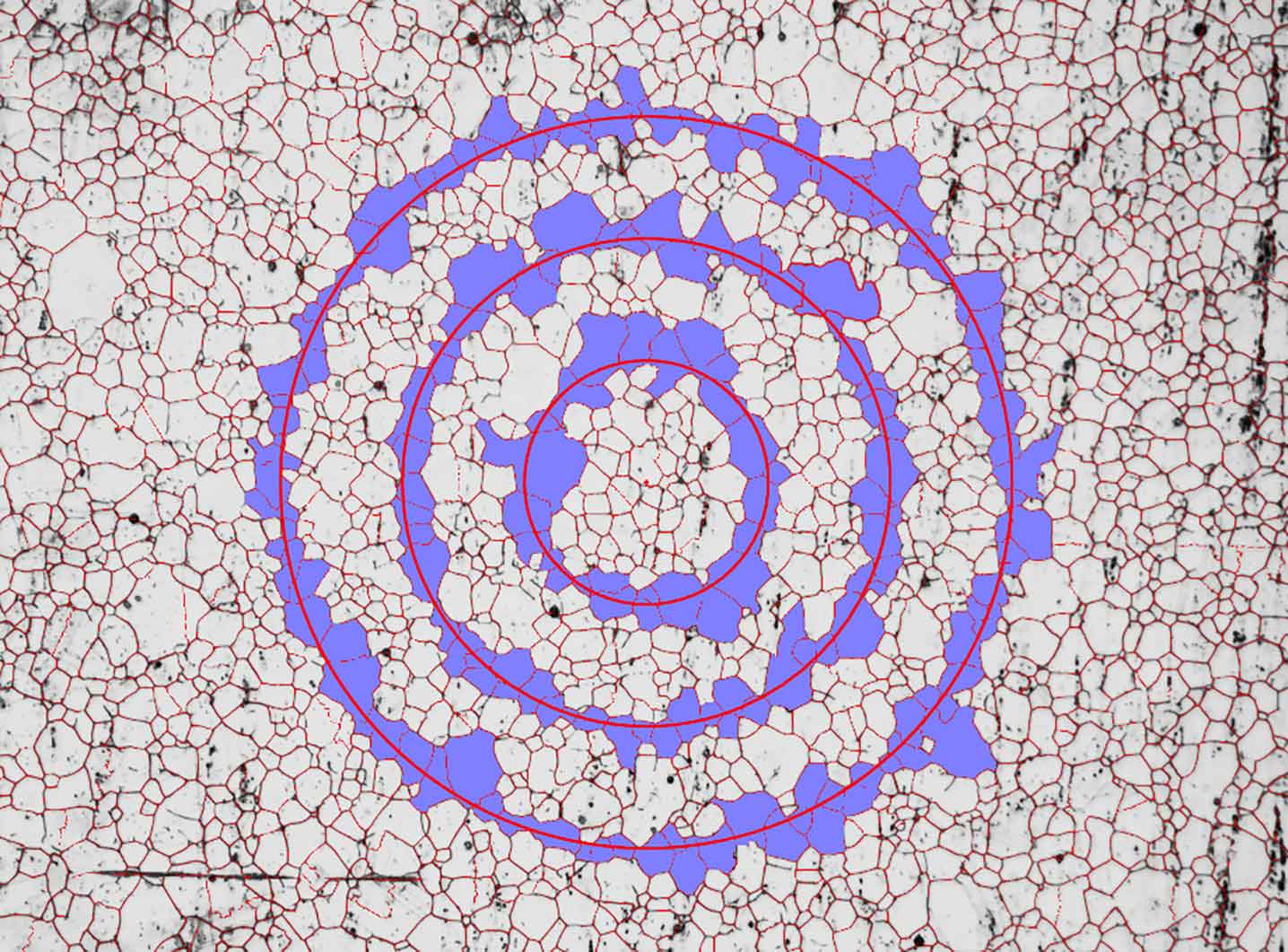

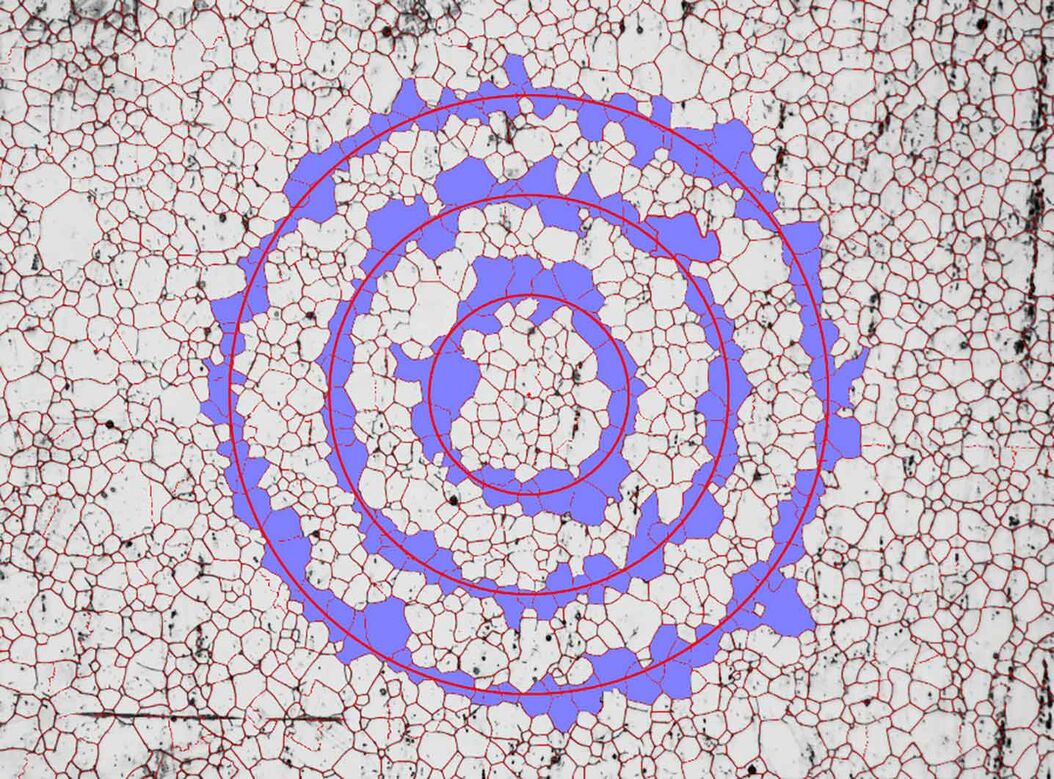

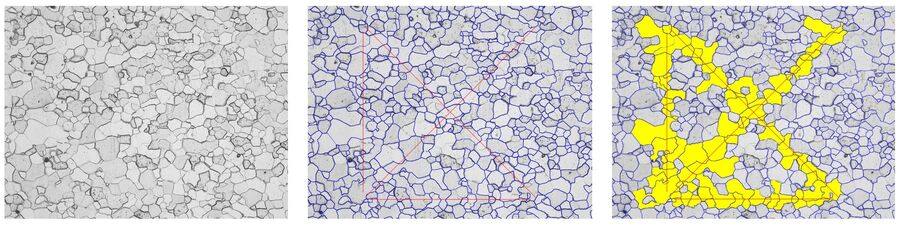

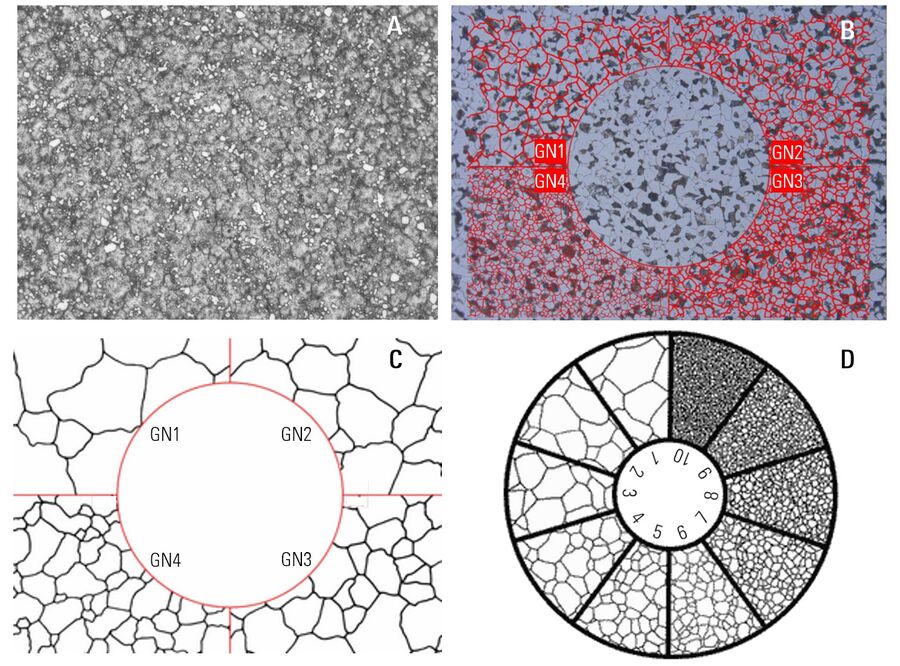

平面测量法

这种方法可用于对定义的圆形区域内的晶粒数量进行计数[4,5]。每单位面积的晶粒数量NA可用于确定G值(粒度数)。NA的值可通过以下方法计算:

NA =(M2/A)*(n内+[n拦截/2])

其中M是放大率,A是圆形面积,n内是完全落在圆内的晶粒数量,n拦截是被圆的边缘截住的晶粒数量(参考图10)。然后G值可利用以下公式计算:

G = -3.322*log[NA] - 2.954。

计数的晶粒数量越多,G的精度就越高。一般来说,平面测量法的结果的可重复性和精确度都非常高。

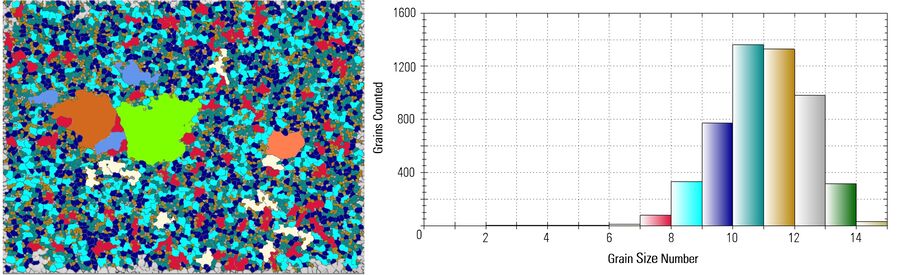

![图10:利用平面测量法测量钢合金粒度的示例。徕卡显微镜利用LAS晶粒专家软件拍摄的原始影像(左上)。图像数据经过处理[右上],以确定A、n内、n拦截、NA和G的值。蓝色表示完全在定义的圆形区域内的晶粒,黄色表示被边缘截住的晶粒。直方图示例(下)显示了用平面分析法得到的粒度数分布情况,其中平均G值约为11。](/fileadmin/_processed_/9/3/csm_Planimetric_method_used_to_measure_the_grain_size_of_a_steel_alloy_fig10_grain_size_report_3e2be6bfd2.jpg)

图10:利用平面测量法测量钢合金粒度的示例。徕卡显微镜利用LAS晶粒专家软件拍摄的原始影像(左上)。图像数据经过处理[右上],以确定A、n内、n拦截、NA和G的值。蓝色表示完全在定义的圆形区域内的晶粒,黄色表示被边缘截住的晶粒。直方图示例(下)显示了用平面分析法得到的粒度数分布情况,其中平均G值约为11。

比较法

这种方法无需计数,而是将晶粒结构与一系列在100倍放大率下记录的参考图像进行比较,可以是挂图、清晰的覆盖图,也可以是显微镜目镜标线上的图像(参考图11)[4,5]。这种方法速度快,但粒度值的准确性远低于上述截距法或平面测量法计算出的粒度值。

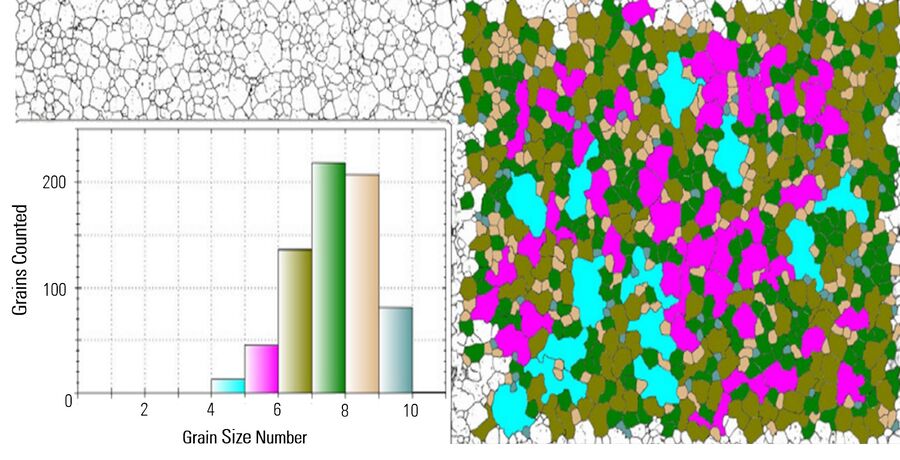

使用半自动和自动分析来确定平均粒度

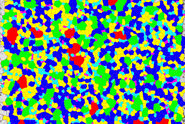

半自动或自动分析(软件)可用于评估合金的平均粒度,方法见于标准ASTM E1382 - 97(2015)[6]中。平均粒度和粒度分布可通过上述的截距法或平面测量法来评估。结果的精度和准确性取决于合金样品的质量、样品制备方法、成像系统和图像分析软件。图12为利用平面测量法进行评估的示例。

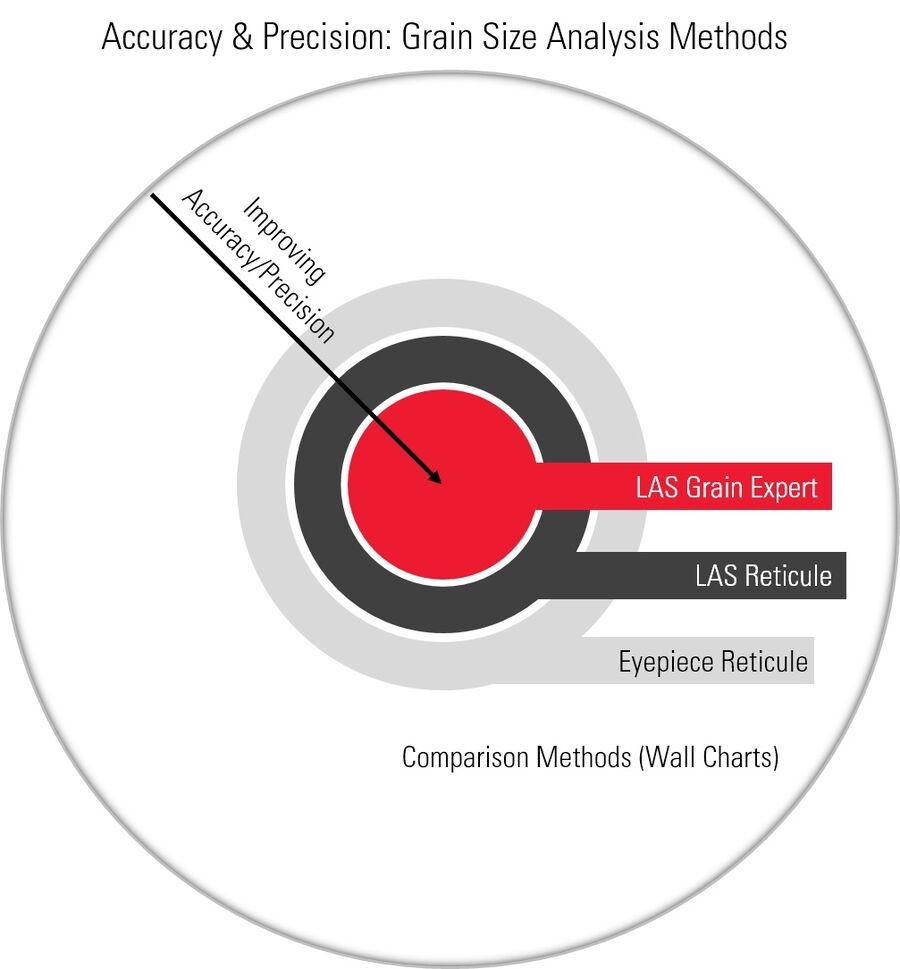

粒度的准确性:自动、半自动或手动分析

一般来说,相比半自动分析或对比目镜标线覆盖图或挂图,自动分析获得的结果更准确、精确、迅速。同样,半自动分析也比用目镜标线覆盖图的人工分析更加准确、迅速。搭载LAS晶粒专家软件的徕卡显微镜可执行自动分析,该软件能够利用平面测量法和截距法进行评估。LAS标线软件通过叠加显示器上显示的数字标线,可进行半自动化分析。图13对比了这些方法的准确程度。

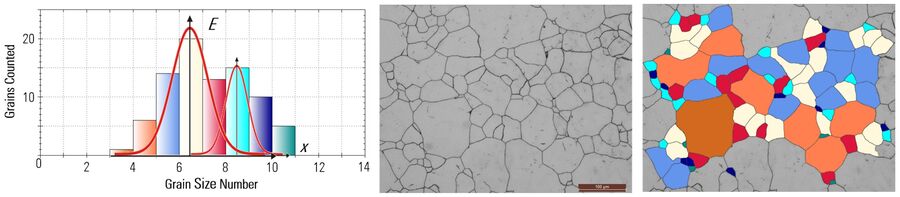

双相粒度的表征

部分合金在经过热机械加工后会表现出双相粒度。合金中的双相粒度包括系统性的粒度变化、项链和带状结构,以及在有临界应变的区域的发芽性晶粒生长。为了更好地了解合金的机械性能,表征双相粒度非常重要。标准ISO 14250:2000和ASTM E1181 - 02(2015)规定了确定合金中是否存在双相晶粒的准则[7,8]。其中还阐明了如何将双相粒度划分为2个不同等级中的1个,以及这些等级中的具体类型。图14显示了一个具有双相粒度的钢合金示例。

确定最大的粒度:ALA(As-Large-As)粒度分析

合金中过大的晶粒与有关裂纹起始和扩展,以及材料疲劳的异常行为相关。因此,合金表征使用了ALA粒度。标准ASTM E930 - 99(2015)规定了用于确定ALA粒度的方法[9],即测量合金中尺寸过大的晶粒,其尺寸明显均匀分布。请参考图15和表3,了解ALA分析的示例。

| 钢材ALA分析统计数据 | |||

| 仓位区间 | 粒度数(G) | 计数 | |

| G 上限值 | 下限值 | 上限值 | 晶粒数 |

1 | 0.0 | 1.0 | 0 |

2 | 1.0 | 2.0 | 0 |

3 | 2.0 | 3.0 | 1 |

4 | 3.0 | 4.0 | 1 |

5 | 4.0 | 5.0 | 1 |

6 | 5.0 | 6.0 | 3 |

7 | 6.0 | 7.0 | 12 |

8 | 7.0 | 8.0 | 79 |

9 | 8.0 | 9.0 | 333 |

10 | 9.0 | 10.0 | 772 |

11 | 10.0 | 11.0 | 1362 |

12 | 12.0 | 12.0 | 1330 |

13 | 12.0 | 13.0 | 980 |

14 | 13.0 | 14.0 | 316 |

15 | 14.0 | 15.0 | 29 |

表3:使用ALA分析对钢材进行的粒度测量数据。

粒度分析的困难案例

在合金粒度分析过程中,可能会出现下列困难:

样品制备出现伪影;

晶粒边界显示不清楚;

样品过度蚀刻;

微观结构复杂;

孪晶

为确保LAS晶粒专家能得出准确的结果,选择优质的合金样品和样品制备方法非常重要[6]。如果样品制备不能提供良好的结果,或者微观结构偏离正常预期,则用户可以应用LAS标线解决方案,对平均粒度进行估计,精度为±0.5G。

实用解决方案:徕卡显微镜与LAS晶粒专家软件

检测晶界的算法

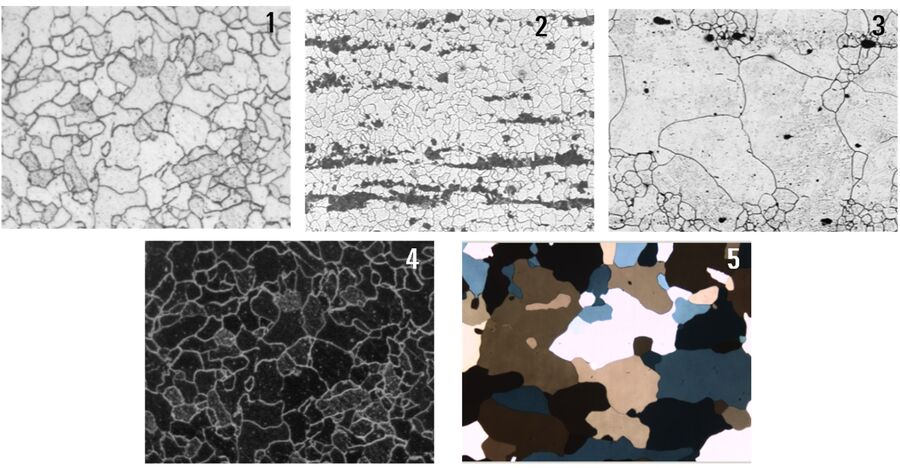

在LAS晶粒专家软件中,共有5种不同的算法可用于检测晶界:

1.单相;

2.双相;

3.双相条件;

4.暗场;

5.偏振光。

用户选择与他们的实际合金样品最相似的处理后的图像(见图16)。

详细的粒度分析

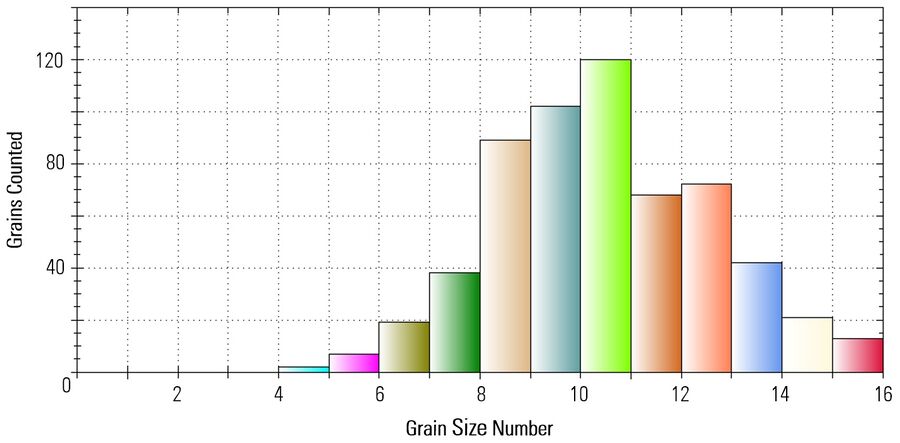

LAS晶粒专家软件能够用G(粒度数)来表示平均粒度,并计算出:

粒度数分布、标准偏差和其他统计值;

平均晶粒面积;

置信水平(P值);

结果的相对准确性。

请参考表4和图17,了解利用LAS晶粒专家软件进行分析的示例。

| 利用LAS晶粒专家分析钢材的统计数据 | |||

| 仓位/区间 | 粒度数(G) | 计数 | |

| G 上限值 | 下限值 | 上限值 | 晶粒数 |

1 | 0.0 | 1.0 | 0 |

2 | 1.0 | 2.0 | 0 |

3 | 2.0 | 3.0 | 0 |

4 | 3.0 | 4.0 | 0 |

5 | 4.0 | 5.0 | 2 |

6 | 5.0 | 6.0 | 7 |

7 | 6.0 | 7.0 | 19 |

8 | 7.0 | 8.0 | 38 |

9 | 8.0 | 9.0 | 89 |

10 | 9.0 | 10.0 | 102 |

11 | 10.0 | 11.0 | 120 |

12 | 12.0 | 12.0 | 68 |

13 | 12.0 | 13.0 | 72 |

14 | 13.0 | 14.0 | 42 |

15 | 14.0 | 15.0 | 21 |

16 | 15.0 | 16.0 | 13 |

表4:利用LAS晶粒专家软件分析钢材粒度的数据。

图17:直方图显示了钢合金的粒度数分布情况。数据来自于LAS晶粒专家软件的分析结果。平均晶粒数 = 10.76,标准偏差(σ)= 1.63,平均晶粒面积 = 134.55μm2,平均晶粒直径 = 11.23μm。