介绍

对于汽车和电子行业的许多产品而言,在生产和装配的各个阶段中,零部件上都不能有灰尘或杂质颗粒。颗粒物污染可能会引发部件缺陷,进而降低其性能和使用寿命。因此,这两个行业在制造组件和产品时,常常会花费大量的时间和成本来追踪颗粒物并去除它们。不过,如果维持技术清洁度的方法效率不高,则会增加生产成本。

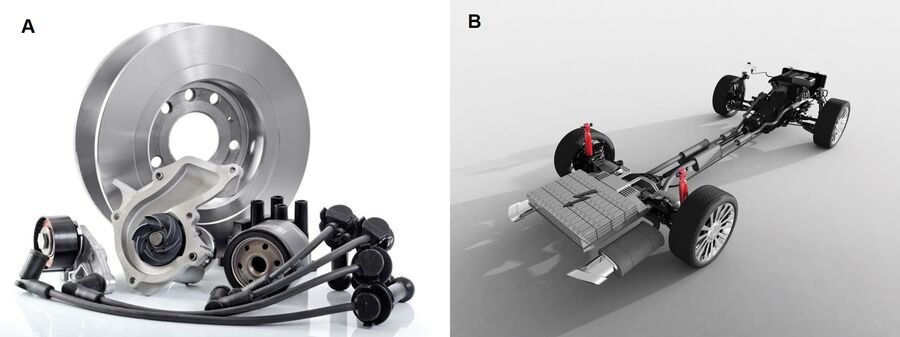

在汽车行业中,燃料喷射系统、燃料过滤系统、润滑油和尿素(选择性催化减少排放)的过滤系统、泵、发动机和变速箱控制单元、混合动力驱动部件和其他微机械部件中的残留污染会严重影响产品的可靠性和使用寿命[1]。

在电子行业中,细小的颗粒物可能会导致高功率密度的元件发生故障,因此元件的清洁度非常重要。印刷电路板(PCB)等元件经常有亚微米级的间隙和纳米级的特征。例如,导电颗粒可以通过在两个触点之间形成直接的传导路径,或者通过缩短两点之间的距离增加电介质击穿的概率,从而导致PCB短路[2,3]。

电动汽车(e-mobility)[4]同时具有机械和电子部件,因此产品需要同时满足这两个行业的技术清洁度要求。

本文介绍了影响高效清洁度分析的核心因素,以及优化整个工作流程的方法。

高效清洁度分析的规范

为了高效、经济地开展清洁度分析,所有参与生产的各方(通常是零部件供应商和产品制造商)都必须根据产品的要求,预先就产品规格达成一致。各方必须明确标准要求,比如有可能造成损害的颗粒特性,要遵循哪些标准和规范,以及记录结果的最佳方式等[1]。

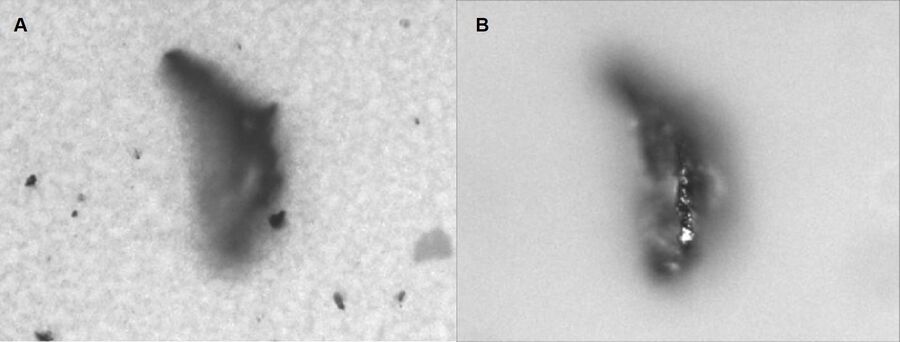

自动化进行颗粒分析有助于实现高效的清洁过程。光学显微镜是一种被广泛应用的标准方法,可以快速自动分析提取的颗粒,确定它们的数量、大小和其他具体属性[1,5,6]。通过其他技术(如粒子计数或扫描电子显微镜)获得的结果不能与光学显微镜的结果相较,因为两者采用的是完全不同的检测方法[5,6]。

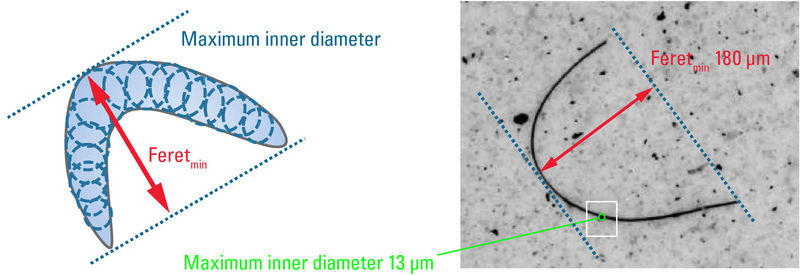

哪些测量参数是最有用的?

根据颗粒的尺寸(长、宽、高)和材料特性,可以将其分为多种类别。一般来说,由碳化物、金属或陶瓷组成的颗粒都质地坚硬,可以研磨,比如刚玉(氧化铝)就属于这类材料;而由塑料和其他有机材料组成的颗粒则质地柔软,研磨性欠佳。金属和半导体陶瓷颗粒还具有导电性,因此,它们损坏电子元件的可能性很大。

就元件造成损害的风险而言,对于汽车工业来说,较高的硬质颗粒(如碳化物、金属、陶瓷等)比长而软的塑料纤维更容易造成损害,因为它们的研磨性和磨蚀性更高。对于电子工业来说,金属颗粒的导电性最高,尺寸超过200μm的颗粒[3]最容易导致电路板短路。

国际和区域清洁度标准

制造商和用户可以利用标准化方法和手段获得可靠、可重复、可比较的清洁度结果。

汽车行业的主流标准是VDA 19.1[5]和ISO 16232[6],它们给出了公认的定义和常用参数的范围,如:用于清洁度分析的颗粒等级的大小和成分,颗粒识别的阈值,图像设置等。

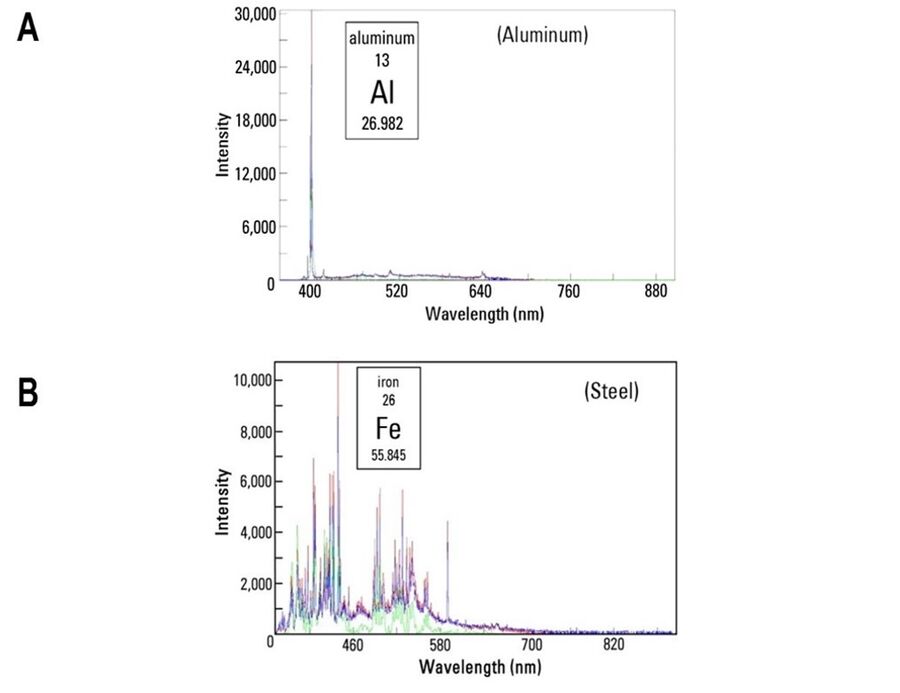

VDA 19.1标准提到,除光学显微镜外,其他方法如SEM、能量色散谱(EDS)和激光诱导击穿光谱(LIBS)也能可靠、有效地识别颗粒污染的来源[5,7]。LIBS可用于在空气中用光学显微镜直接分析样品,无需额外花时间制备样品,也不需要将样品运送到另一台仪器上进行分析[5,7]。因此,与SEM/EDS相比,LIBS可以更快地确定颗粒成分,从而更有效地找出污染源[7]。

在电子行业,清洁度的通用参考标准是ZVEI发布的一份指南(ZVEI=德国电气和电子制造商协会),名为“电气工程的技术清洁度”[3]。

理想的清洁度分析工作流程

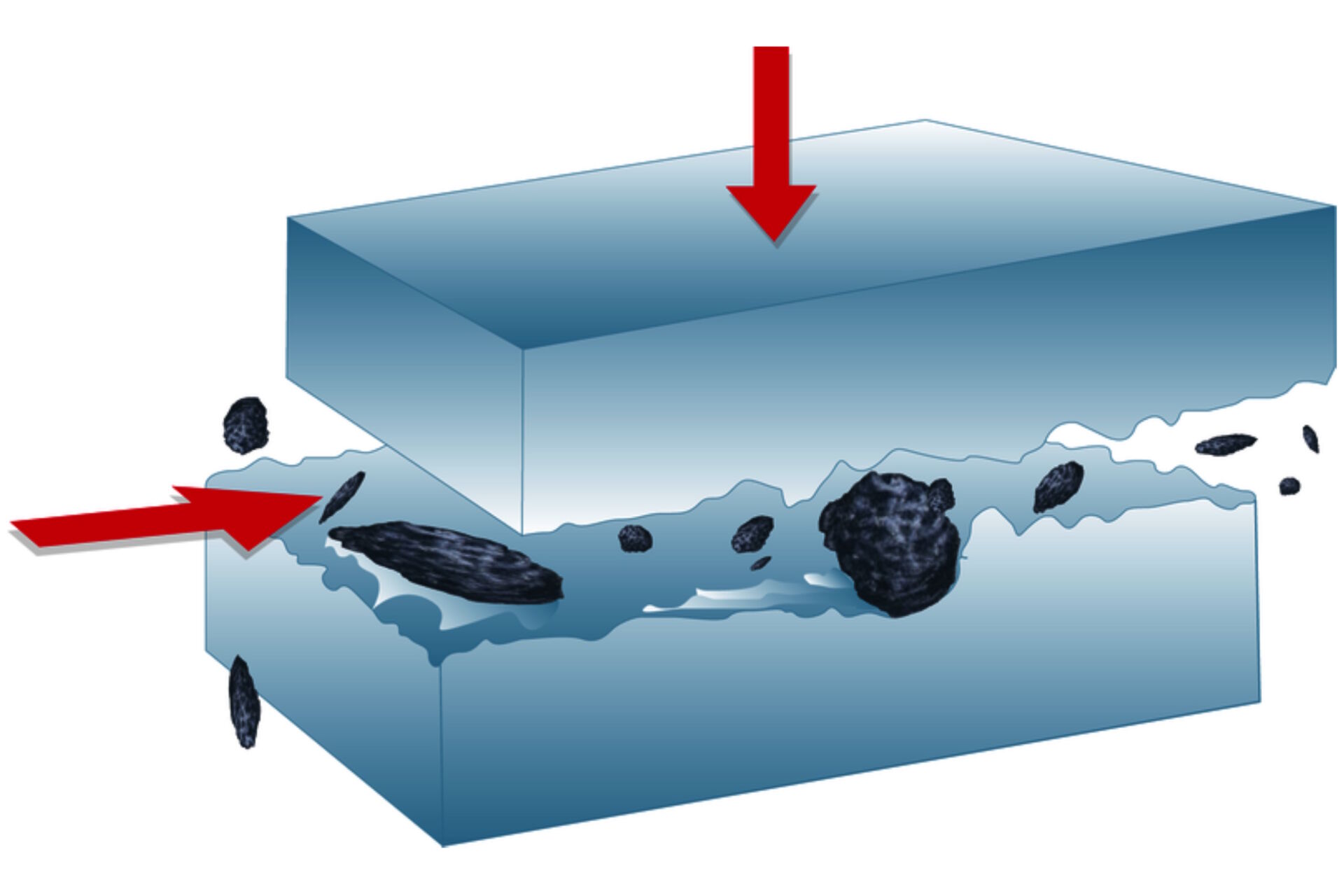

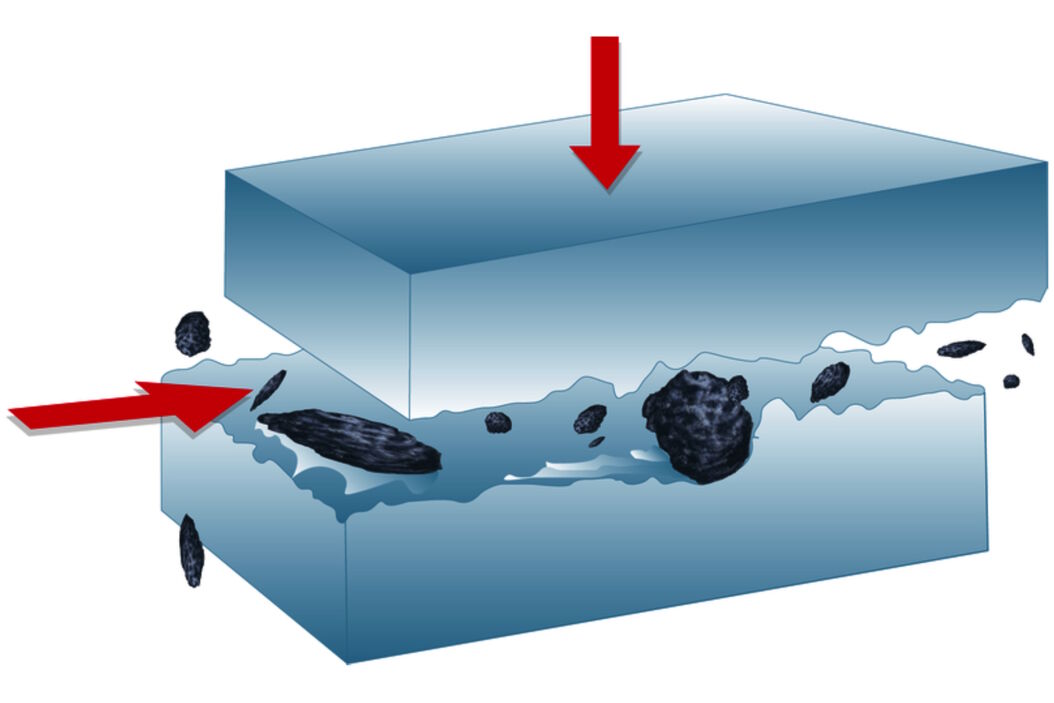

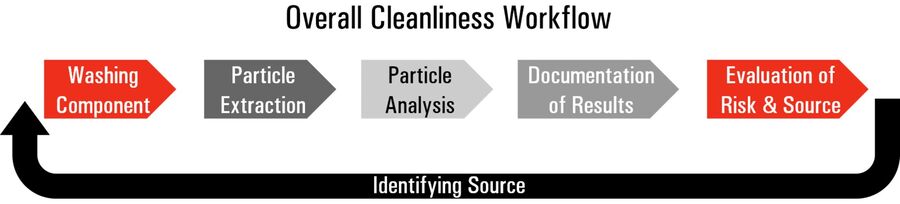

汽车零部件的清洁工作流程包括5个主要步骤[5,6]:

- 1.清洗/水洗部件;

- 2.通过过滤清洁液来提取颗粒;

- 3.分析过滤器上的颗粒;

- 4.记录颗粒的尺寸和其他特征;

- 5.评估造成损害的潜在风险并确定污染源。

徕卡显微系统和PALL公司签订了合作协议,致力于帮助终端用户创建一套理想的整体清洁工作流程[9]。用户可以同时与徕卡公司的颗粒分析专家和PALL公司的颗粒提取专家互动,以优化他们的样品制备和清洁过程。

部分敏感的电子元件只能在无尘室中生产和清洗,才能避免空气污染,达到可接受的技术洁净度水平[3]。而对污染不太敏感的元件,则可以等生产结束后再行清洁[3]。向元件喷洒液体,或用溶液清洗元件,可去除元件表面残留的颗粒。然后对液体或溶液进行过滤,将过滤器烘干,再对过滤器上的颗粒进行分析。

电子元件的清洁工作流程与汽车零部件非常相似,也是5个主要步骤[2,3]:

- 1.向元件喷洒液体,或用溶液清洗元件;

- 2.通过过滤喷洒的液体或清洗液来提取颗粒;

- 3.分析过滤器上的颗粒;

- 4.记录颗粒的尺寸和其他特征;

- 5.评估引发问题的潜在风险。