介绍

金属合金、汽车、航空航天、运输和电子等行业的产品和应用,以及金相学、地球科学和材料科学等领域都离不开材料分析[1-3]。面对日益激烈的竞争和日益严苛的标准,如何选择经济高效的方式来保障产品的质量或研究结果的可靠性,以进行后续创新已然成为了一个严峻的问题。

采用多种技术对材料进行目视检查,然后确定其局部成分的方法,需耗费大量的时间和成本[1-3]。高分辨率、高对比度的显微镜可用于执行目视检查,化学/元素光谱分析可用于确定材料成分。制定具体应用的后续行动方案之前,通常要先了解材料的微观结构和成分的可靠数据。如果时间和预算有限,迫使人们必须采取有效的方法来迅速做出正确决策时,获取这些数据就更加重要了。

在部分检查中,如质量控制(QC)和故障分析(FA),人们必须要能识别多层涂层,以及从基材到表面的成分变化情况[4-6]。这些需求广泛分布于各行各业,如电子(焊接和PCB表面涂层)和汽车/运输和建筑(油漆和防腐蚀涂层)行业,以及法医领域(事故调查)。材料涂上涂层后,可以赋予零部件特定的机械或电气性能,或者仅仅是保护它们免受磨损、风化和腐蚀。涂层可以有多个层次,分别由多种材料构成。检测具有多层涂层,或从基材到表面有多种成分的零部件时,深度剖析可以确定每层材料或特定深度的成分。此外,甚至还可以显示关键层是否存在。

下面介绍使用徕卡显微系统的DM6 M LIBS材料分析解决方案进行深度剖析和分层分析的情况。

材料的深度剖面分析

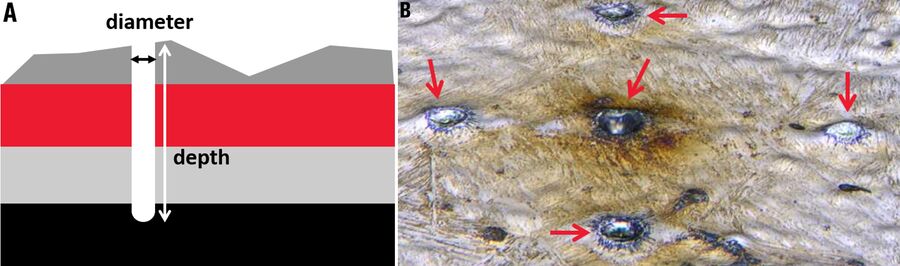

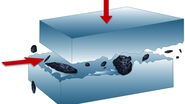

LIBS方法利用激光烧蚀,对涂层和组件材料进行微钻(µ-drill)。微钻的作用包括:

- 深度剖析,以确定成分随材料深度变化的情况;

- 对多层油漆或涂层材料进行分层分析;

- 表面清洗,以去除氧化物或污染物。

图1为在钢合金上进行微钻的示例。

涂层材料的分层分析

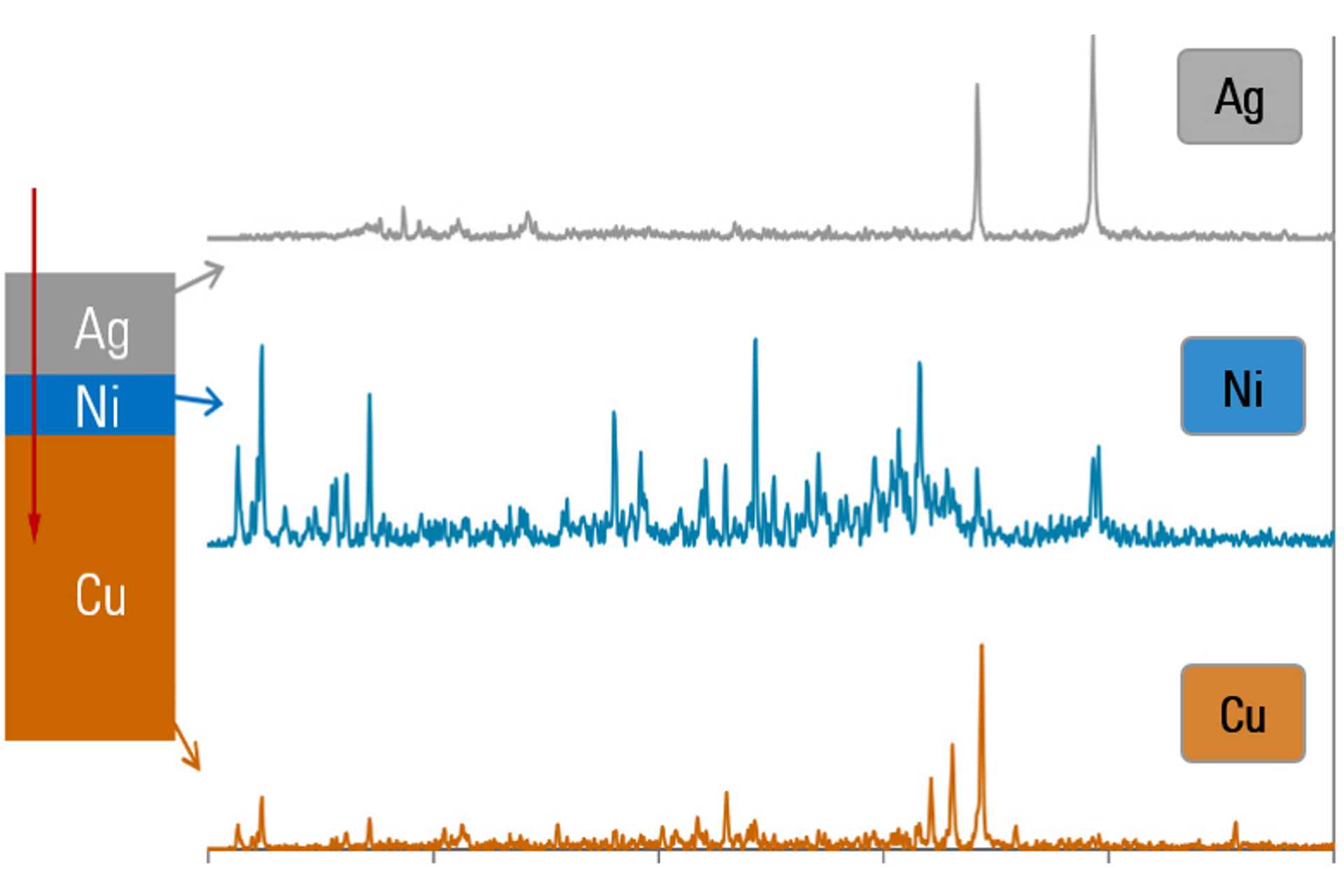

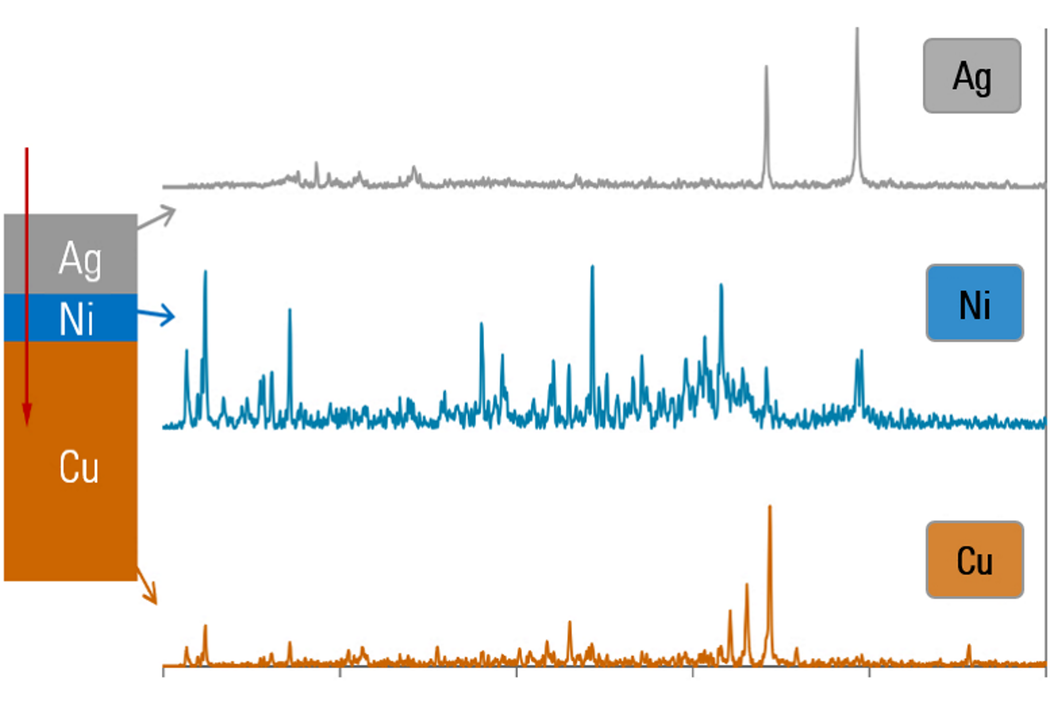

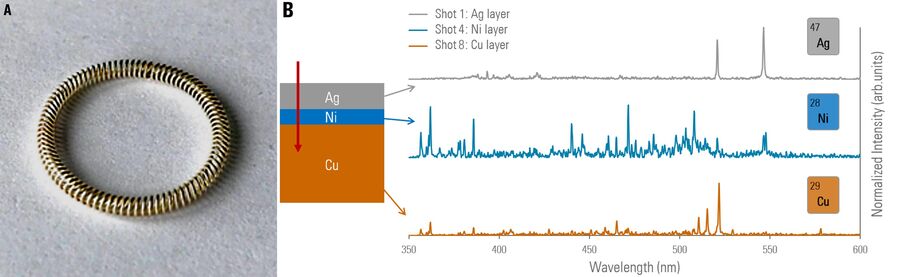

一个由铜(Cu)制成,并涂有镍(Ni)和银(Ag)的环状螺旋弹簧经过了深度剖面分析。分析采用的是DM6 M LIBS解决方案的微钻和LIBS功能。弹簧的各层和基材都经过了分析。

环状螺旋弹簧是在两端连接的盘状弹簧,外观呈圆形,常用于电机密封、皮带驱动的电机和电气连接器中。图2显示了环状螺旋弹簧的照片和材料截面的示意图。

环状螺旋弹簧的深度剖面分析数据如下所示。我们在弹簧材料上共进行了8次激光微钻,以分析从表面到基材的成分。每次激光微钻大约可以在焦点位置烧蚀5微米,具体视材料性质而定。进行8次激光微钻,并获取3份光谱数据的总用时在1到2分钟之间。

图2中的结果显示了以下光谱:

- 顶层是第1次激光微钻时打开的,材质是银;

- 下一层是第4次激光微钻时打开的,材质是镍;

- 第8次微钻打开的材质是铜

| 层级 | 激光微钻的光谱 | 元素参考名称 | 匹配质量 |

| 顶层 | 1 | 银(Ag) | 947 |

| 顶层下方 | 4 | 镍 (Ni) | 751 |

| 基材 | 8 | 铜 (Cu) | 866 |

表1:对比LIBS获得的环状螺旋弹簧光谱与数据库中特定元素Ag、Ni和Cu的参考光谱,其匹配度如上表所示。

小结

本文介绍了使用徕卡显微系统DM6 M LIBS材料分析解决方案对带涂层的环状螺旋弹簧(电机或电子元件)进行深度剖析的方法。对材料进行微钻后,即可获得弹簧的2个涂层和基材的光谱,整个过程仅需1到2分钟。

材料分析对各类产品开发(R&D)、质量控制(QC)、故障分析(FA)和技术应用都很重要,并且广泛应用于许多行业和领域中。通常这种分析的时间和预算都是有限的,但获得可靠结果和保障产品质量始终非常重要[1-3]。

对于具有多层涂层,或材料内部包含多种成分的部件执行检查、质量控制或FA时,有时需要做深度剖析。比如,油漆和防腐涂层就需要进行深度剖析。深度剖析可以确定各层材料或特定深度的成分。

延伸阅读

- J. DeRose, K. Scheffler, See the Structure with Microscopy - Know the Composition with Laser Spectroscopy: Rapid, Complete Materials Analysis with a 2-Methods-In-1 Solution (2018) Science Lab, Leica Microsystems.

- J. DeRose, K. Scheffler, K. Kartaschew, M. Horz, T. Locherer, Visual and Chemical Analysis of Steel Microstructure: Faster Rating of Steel Quality: A 2-Methods-In-1 Solution Combining Microscopy and Laser Spectroscopy (2020) Science Lab, Leica Microsystems.

- J. DeRose, K. Scheffler, Cleanliness Analysis with a 2-methods-in-1 solution: See the particles and know their composition at the same time (2019) Science Lab, Leica Microsystems.

- H. Kondo, M. Aimoto, H. Yamamura, T. Toh, Rapid Inspection of Defects of Steel by Laser Induced Breakdown Spectroscopy, Nippon Steel technical report no. 100 (2011).

- T. Kim, C-T. Lin, Laser-Induced Breakdown Spectroscopy, Chapter 5 in Advanced Aspects of Spectroscopy, M.A. Farrukh, Editor, IntechOpen (2012) DOI: 10.5772/48281.

- C. Meinhardt, V. Sturm, R. Fleige, C. Fricke-Begemann, R. Noll, Laser-induced breakdown spectroscopy of scaled steel samples taken from continuous casting blooms, Spectrochimica Acta Part B, vol. 123 (2016) pp. 171–178, DOI: 10.1016/j.sab.2016.08.013.