简介

颗粒物作为关键污染:适用清洁度要求的行业领域

为提高性能、可靠性和使用寿命,针对运输(汽车/卡车,航空/航天,铁路)、微电子(集成电路、印刷电路板、半导体)和医疗保健(药品和医疗器械)行业生产的污染敏感产品和部件对清洁度有非常严格的要求[1]。

污染类型和产生方式

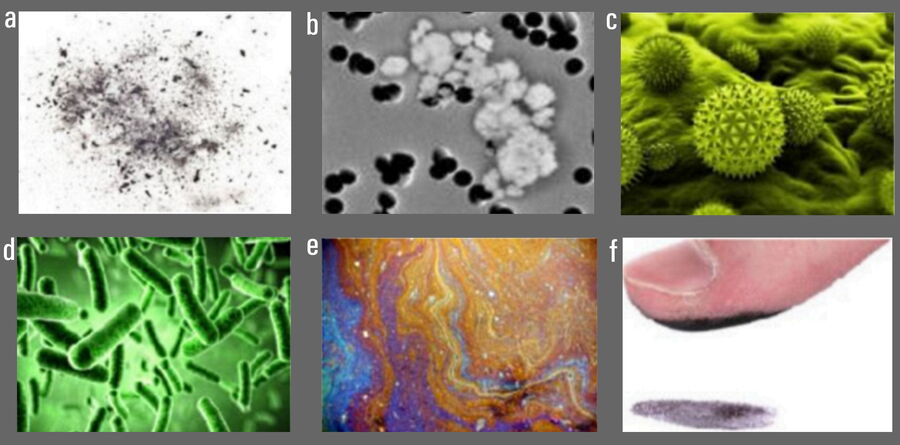

基本的污染类型有多种[1](参见图1):

- 颗粒物污染:无生命和无机的,如制造过程中的残留物,如磨损或研磨产生的颗粒物或当地环境中的灰尘;或有生命和有机的,如细菌、真菌、孢子、脱落的皮肤片或细胞碎片;

- 分子污染:有机和无机薄膜,如制造过程中添加剂的残留物,如低温润滑剂或防腐剂,或指纹。

本报告将重点讨论颗粒污染,目的是确定清洁度以及验证颗粒物清洁的效果。

影响产品和产品部件清洁度的因素

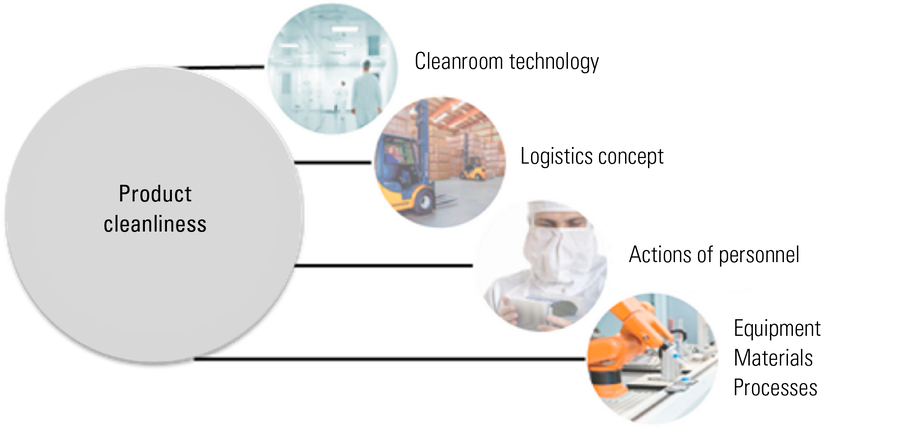

人员、物流、耗材和流程。每一个产品和组件制造商都有一些影响产品清洁度的因素,包括为生产选择的洁净室技术、物流概念和规划、员工和人员的行动和行为,以及用于生产的设备、材料和工艺的类型(参见图2)。

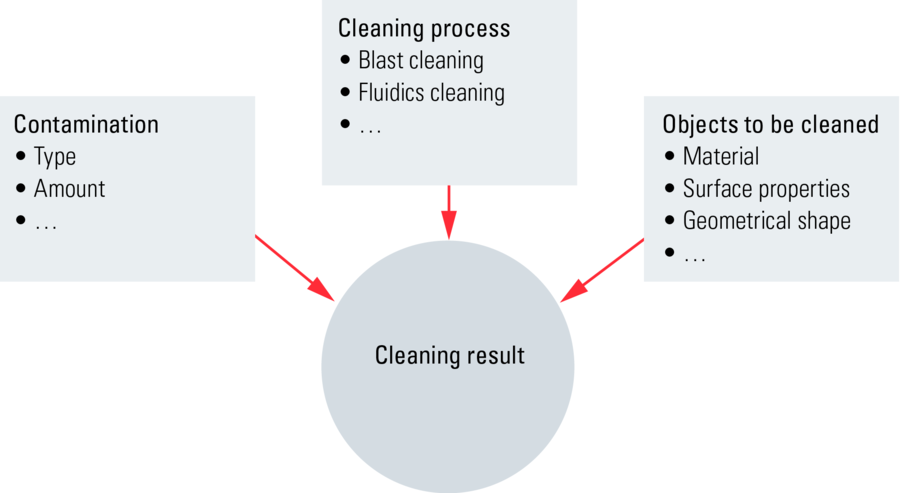

清洁系统的效果。一个重要的问题是清洁系统的效果如何?这个问题并没有一个统一的答案。最终的清洁程度取决于3个主要因素(参见图3中的图表):

- 清洁方法或工艺;

- 污染的类型和数量;

- 待清洁物品的属性;其材料、形状和表面条件(粗糙度等)。

清洁效果因特定情况而异时,便需要根据法律规定验证清洁度,这是有关领域或行业的惯例;客户或用户特别要求时,也许验证清洁效果。

方法和流程

确定产品的清洁度

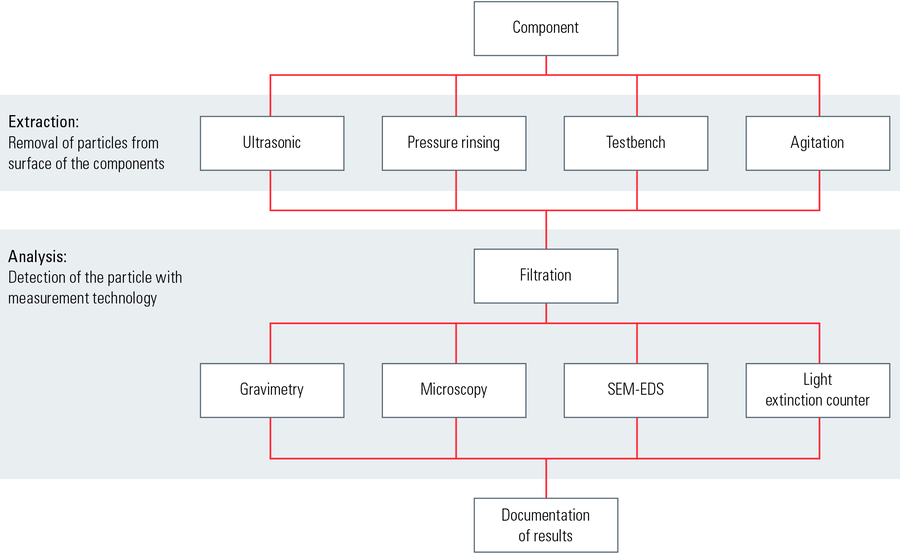

清洁度和清洁工艺评估。清洁产品部件之前和之后,可以通过2种方法评估颗粒物污染的清洁度:直接方法或间接方法[1]。

直接方法直接检查表面,无需提取或转移颗粒物,通常使用光学或电子显微镜。直接分析的优点是没有取样损失,也无需提取。缺点是只能检测出有足够对比度的颗粒物,而且对于具有复杂几何形状的部件来说,这种方法并不实用。

间接方法需从待检测表面提取或转移颗粒物,一般通过在液体或气体介质中执行分离、剥离或胶带粘结完成,然后用分析系统进行评估。间接法的优点是对形状复杂的部件很实用,而且可以检测整个部件,缺点是提取过程中有颗粒物损失,提取成本高,而且需要高度清洁的工作条件来避免交叉污染。

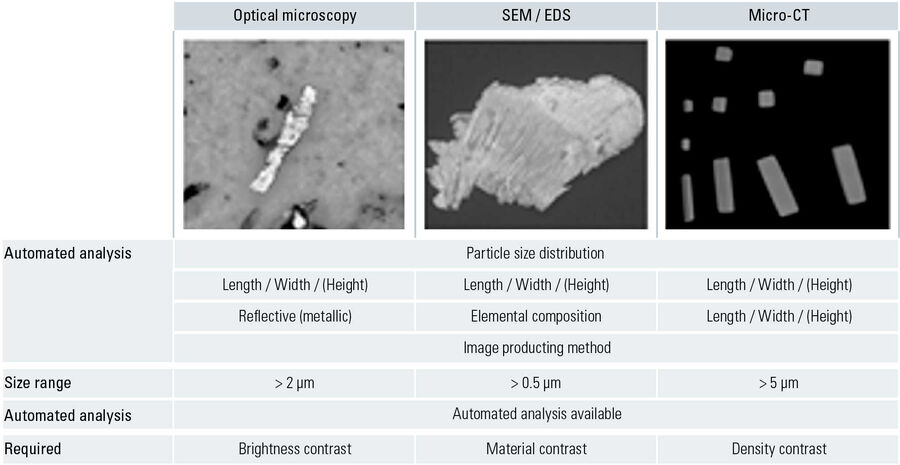

用于颗粒物分析的图像制作方法:信息内容和前提条件

对于用图像生成方法进行的颗粒物分析,光学(光)显微镜无疑是应用最广泛的技术。在满足清洁度检查要求方面,与其他方法相比,光学显微镜是投资最少的方法之一,也是分析速度最快的方法之一。SEM/EDS多用于深入研究,如原因研究,需要更详细的信息,如颗粒的元素成分。

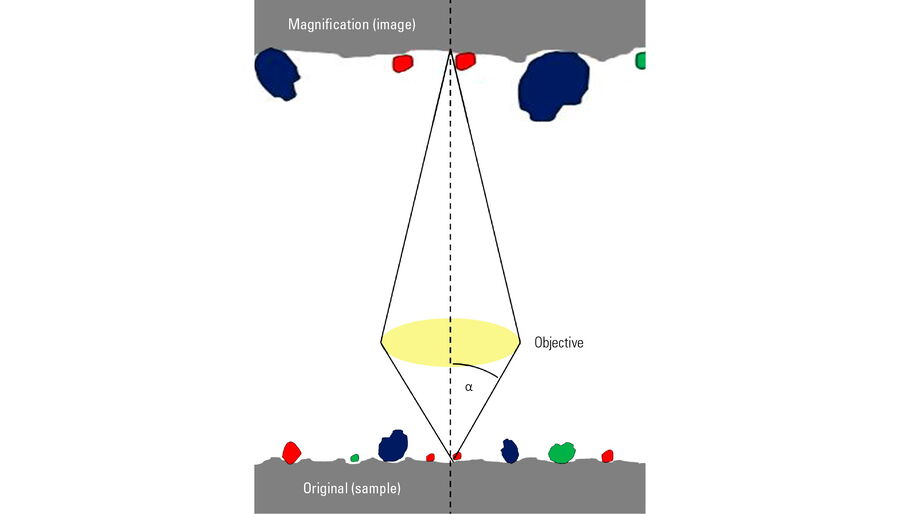

显微镜的光学分辨率是颗粒物检测中的限制因素。如果颗粒物的尺寸低于分辨率的阈值,光学系统便无法分辨颗粒物,也就无法获得颗粒物的细节特征。物镜的分辨率(R)取决于照亮样品的光的波长(λ)和镜头的数值孔径(NA = n - sin α):

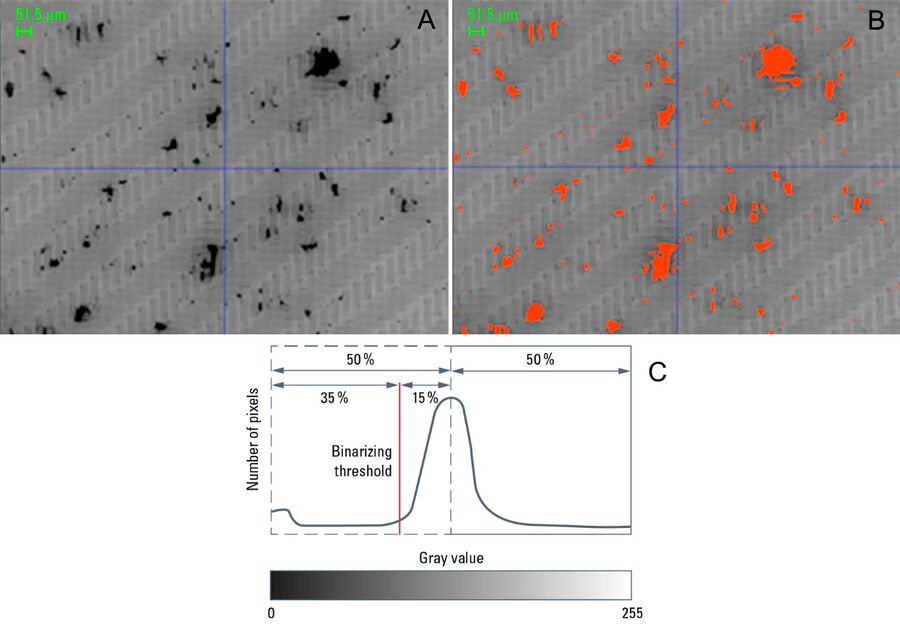

颗粒物相对于膜过滤器背景的亮度对比必须足够才能准确检测到颗粒物,使用定义的灰度值设定阈值后,就可以通过二进制化分析图像内记录的颗粒物(参考图7)。一个极端的例子是,对于白色背景上的白色颗粒物,很难找到一个可以区分颗粒物的灰度值,这种情况下,几乎无法进行自动分析。

监测本地环境的颗粒物沉积

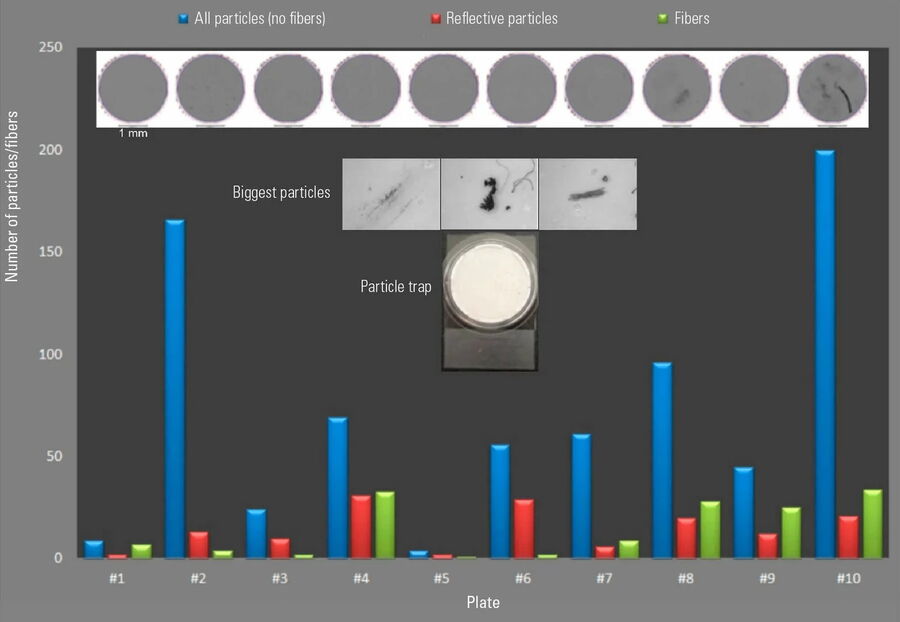

许多污染敏感型产品对生产环境有要求,通常在满足一定空气洁净度标准的洁净室中生产[6]。仅根据对空气中颗粒物的监测(通常使用颗粒物计数器),无法对当地环境的颗粒物沉积水平做出明确的结论。颗粒物有多种来源,通常与人员/工作人员、物流、包装、耗材和生产过程有关。为量化清洁生产环境中的沉积物污染,在关键工艺位置放置了10块沉淀板。沉淀板将沉淀的颗粒物收集在胶带上, 经过七天的暴露后,用光学显微镜对沉淀板进行评估。

图8中显示了所有10个沉淀板的颗粒物分析结果。图8中的图表清楚地表明,某些测量位置的颗粒数较高。根据不同的特征,如形态学方面或光泽度,进行额外的分类,可以清楚地辨别纤维和反光颗粒物。

对可能造成损害的颗粒物进行表征

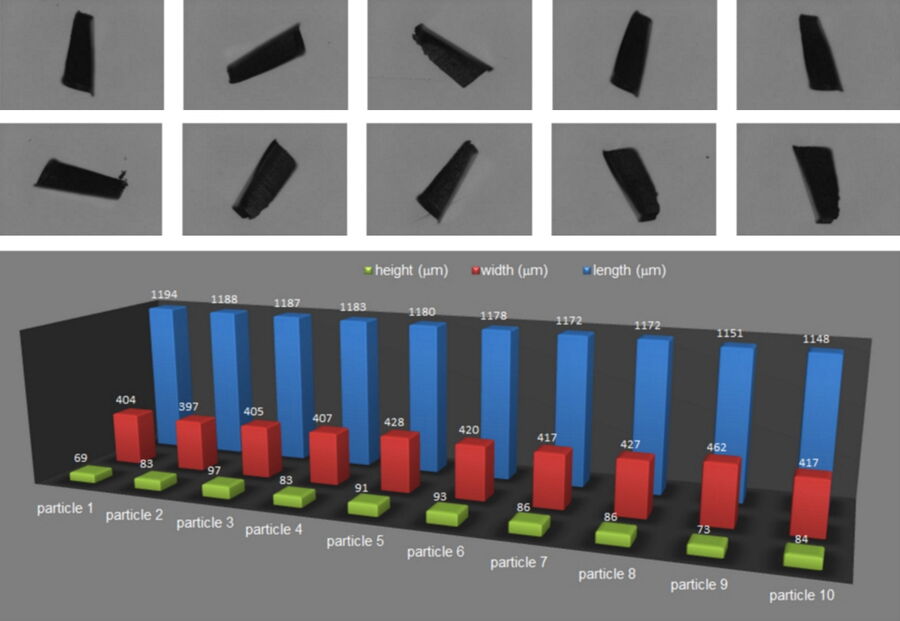

汽车行业的许多产品部件都有颗粒物污染检测方面的要求。根据不同的部件,某些颗粒物可能是关键的,会造成损害。在许多情况下,甚至要进行额外的测试,以便系统地检查不同大小的颗粒物的损害潜力。对于这些测试,需要具有合理定义的形态的颗粒物。表征这种颗粒物时,使用自动软件分析检测其长度和宽度,并通过额外的人工分析测量颗粒物的高度。为确定高度,使用了带有低景深物镜的光学显微镜,通过聚焦于滤光片背景上的一个点,然后聚焦于颗粒物的最高点,可以根据Z值的差异检测出颗粒物的高度。

图9中显示了使用上述分析方法对标准化颗粒物进行表征的结果。

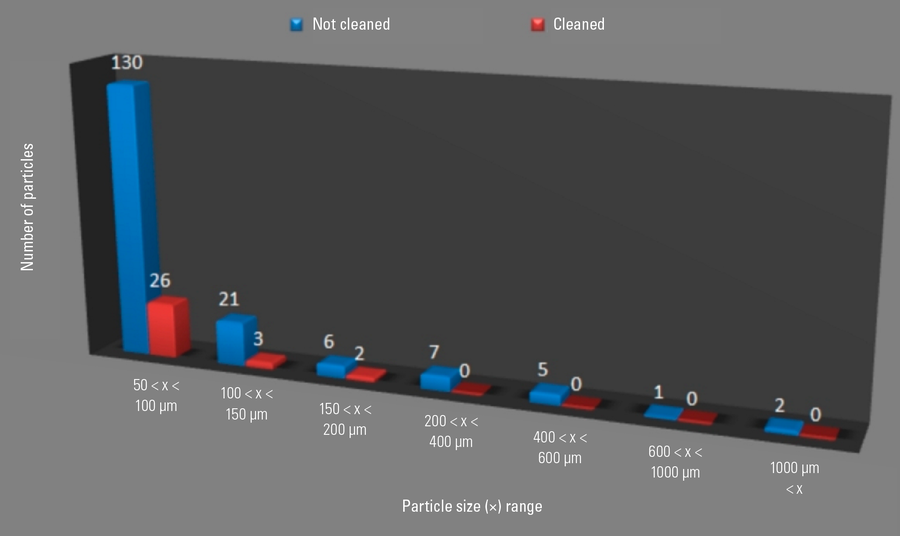

清洁方法的效果:未清洁和已清洁部件的比较

通过比较未清洁和已清洁部件的清洁度分析结果检查清洁方法的效果,两者都经过了间接验证过程(参考图10)。图10中的结果清楚地表明,清洁方法显著减少了产品部件表面上50微米到600微米的颗粒物。

总结和结论

通过对多个行业的不同产品或产品部件的研究,证明清洁度有助于提高产品质量。目前,清洁度分析在汽车工业中发挥着重要作用,汽车工业已经建立了部件清洁度分析的国际标准。清洁度验证技术已经过讨论,通过使用包含颗粒物分析的定量方法确定清洁度。验证通过直接过程完成,即直接检查零件表面而不提取颗粒,或者从零件表面提取颗粒物的间接过程。在本报告中,只详细讨论了一个适用于去除颗粒物污染的间接验证过程,颗粒物评估方法通常利用光学或电子显微镜,这里报告了有用的结果,展示了使用光学(光)显微镜进行颗粒物分析的间接清洁度验证过程,产品清洁工艺的效果,即其达到特定产品部件清洁度的能力,也通过间接过程进行了验证。

参考文献

- Kreck G, and Holzapfel Y: Reinheitsvalidierung von kontaminationskritischen Produkten. reinraum online (Dec. 2012); reinraum printline 4–9 (Jan. 2013).

- Gail L, Gommel U, and Hortig H-P: Reinraumtechnik, 3rd Edition. Springer, Berlin/Heidelberg (2012).

- VDA part 19 (2004): Inspection of Technical Cleanliness Particulate Contamination of Functionally Relevant Automotive Components, 1st edition.

- ISO 16232 (2007): Road vehicles, Cleanliness of components, Parts 1–10.

- Abramowitz M, and Davidson MW: Microscope Objectives: Numerical Aperture and Resolution. Molecular Expressions, Optical Microscopy Division, National High Magnetic Field Laboratory, Florida; Optical resolution, Wikipedia.

- Rochowicz M: Große Schritte für die Technische Sauberkeit. Journal für Oberflächentechnik (JOT) 53 (16): 10–11 (2013).