引言

2019年,全球锂离子(Li-Ion)电池市场价值为329亿美元,从2020年到2027年,这一数字预计将以13.0%的复合年增长率(CAGR)持续增长[1]。电动汽车需求的快速增长是推动市场发展的重要因素,但不是唯一因素,其他因素包括可再生能源装置日益普及(如光伏板),各种医疗设备广泛采用锂离子电池,以及便携式消费电子产品的市场逐步扩大。

锂离子电池的性能提升后,越来越受各行各业的市场欢迎,但自身也遇到了发展瓶颈。人们仍然担心锂离子电池过热的问题,特别是当充电过快时。电动汽车必须快速充电,因此这方面的安全性非常重要。锂离子电池的寿命通常较短,许多锂离子电池的充电/放电周期不足1,000次[2,3]。

这些问题大多可以在制造过程的质量控制阶段成功解决。电池在使用过程中过热,往往是因为电极、燃料电池分离器和锂离子电池的其他部件中存在的金属颗粒。这些颗粒会导致内部短路,从而引起过热,降低电池容量和寿命,甚至在极端情况下会引发火灾[4-6]。

市场对相关产品的需求急剧上升,因此电池制造商既希望QA/QC程序足够高效,能够捕获这些杂质;但又不至于太过繁琐,以免拖慢制造过程或产生大量额外成本。

技术挑战

制造商检测锂离子电池中杂质的既定方法复杂、耗时,而且很难整合到生产线上,这是他们面临的一大难题[7]。

在工业制造环境中,搭载扫描电子显微镜(SEM)的能量色散X射线谱仪(EDS)是常用的质量控制设备。研究人员可借助SEM-EDS,利用一种能生成高分辨率、高对比度图像的显微镜技术对材料进行目视检查,并通过元素光谱分析确定其局部成分。

SEM-EDS通常需要制备特殊样品,并将样品转移到真空中进行观察和分析——这个过程比较耗时,而且技术难度不小。在电池制造和质量控制中,SEM-EDS在检测锂(Li)方面也存在操作缺陷,而锂元素则是可充电电池技术最重要的元素[7]。此外,由于SEM-EDS是一种复杂的成像方法,因此很难直接整合到生产线中。样品需要被送出生产线进行分析,几个小时甚至几天后才能得到分析结果,这拖慢了生产过程、浪费了时间、推高了成本。

X射线荧光(XRF)和辉光放电发射光谱法(GD-OES)更便于整合到生产线中,但也有其他缺点。XRF不能准确检测锂等轻元素[8,9],而GD-OES往往会严重损坏样品,并且不适用于检测绝缘材料[9-11]。

新技术

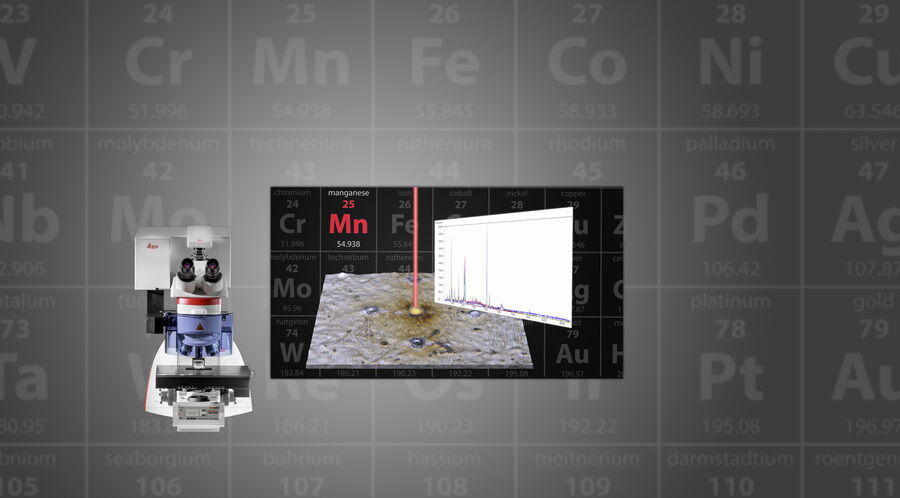

一种新方法正在电池制造和其他工业应用中崭露头角:将光学显微镜和激光诱导击穿光谱(或LIBS)结合起来,在更短的时间内获得视觉和化学样品信息。

LIBS可用于分析材料成分,高能量激光脉冲会击中材料表面的目标区域,能量经过吸收后,导致局部区域被烧蚀并形成凹口。等离子体经过诱发,然后立即分解,从而发射出光,此时检测元素线光谱,即可确定元素。

这种方法无需使用扫描电镜,所以可省去许多耗时的步骤:分析前无需额外制备样品;样品无需在真空中观察,所以空气中的干或湿样品都可以分析;而且待样品转移后,无需重新定位样品上的感兴趣区域或调整系统。结果数秒内即可生成,因此质控过程中的分析环节可以快速完成,无需借助于实验室——成本也因此大幅下降。

近年来,Leica Microsystems在该领域投入了大量的时间和资源,因为我们很看好这项技术的前景。时效和准确性对长期成功至关重要。Leica Microsystems的DM6 M LIBS系统专为电池制造等工业应用而设计,能更快地提供结果。